1/25ページ

ダウンロード

【Asprova APS】業種別ソリューション:自動車・自動車部品

関連メディア

このカタログについて

| ドキュメント名 | 自動車・自動車部品メーカの課題解決を目指す生産スケジューラ活用方法 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| 登録カテゴリ | |

| 取り扱い企業 | アスプローバ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ネットワーク対応型生産スケジューラ

Asprova

業種別ソリューション

事例集、サンプルデータ付カタログ

自動車・自動車部品

アスプローバ株式会社

http://www.asprova.jp/

Page2

業種別ソリューション 自動車・自動車部品

自動車・自動車部品関係企業の4つの悩み

① 品質課題 … 作業が標準化されていないため、品質不良の原因になる。

② 原価、利益 … 製品ごとの原価と利益を見えるようにしたい。

③ 納期 … 内示と確定のずれの調整が大変。特急注文や変更に悩まさ

れている。

④ グローバル化 … 海外の工場との密な連携がとれない。

業界の特徴として、より厳密な品質管理、スケジュール管理、コスト管理が求められます。

Asprova は生産計画を高速に作成し、スケジュールの見

える化を実現し、これまで、多くの自動車および自動車部

品メーカのお客様のご要望に多数、お応えしてきました。

以下に、Asprova によるソリューションをご紹介します。

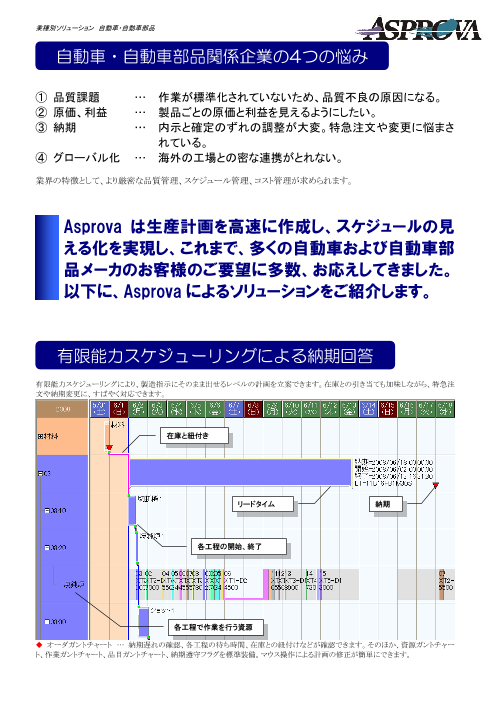

有限能力スケジューリングによる納期回答

有限能力スケジューリングにより、製造指示にそのまま出せるレベルの計画を立案できます。在庫との引き当ても加味しながら、特急注

文や納期変更に、すばやく対応できます。

在庫と紐付き

リードタイム 納期

各工程の開始、終了

各工程で作業を行う資源

◆ オーダガントチャート … 納期遅れの確認、各工程の待ち時間、在庫との紐付けなどが確認できます。そのほか、資源ガントチャー

ト、作業ガントチャート、品目ガントチャート、納期遵守フラグを標準装備。マウス操作による計画の修正が簡単にできます。

Page3

業種別ソリューション 自動車・自動車部品

効率的な負荷調整

複数の製造ラインへの効率的な負荷分散が可能です。このほか、設備投資シミュレーション、人員配置計画、冶具を加味したスケジュー

リングも可能です。設備、作業員ごとのシフト変更もマウス操作で簡単に行なえます。

日単位の資源の負荷状況

(時間単位での表示も可能)

負荷平均

◆ 負荷グラフ … 現在の負荷状況が一目でわかります。表示期間、表示する資源、文字列のカスタマイズは思いのまま。そのほか、

在庫グラフ、リードタイムグラフを標準装備。

作業員の能力を管理するスキルマップ

作業員の工程スキル専用の設定テーブル”スキルマップ”も標準装備。部品表や資源能力などのマスタ編集テーブルとは別に作業員の

能力(できる/できない+工程スピード)を管理可能です。

◆ スキルマップ(仕様) … 項目は 999 個まで追加可能。画面や入力方法も柔軟にカスタマイズ可能です。

Page4

業種別ソリューション 自動車・自動車部品

在庫、受注情報と紐付けた生産計画

製造単位のオーダだけでなく、受注単位でのオーダを登録可能。安全在庫を加味しながら、不要在庫を削減した生産計画が立案でき

ます。

◆ 受注予定表 … 一定期間のオーダ情報を、予測、販売予 ◆ 在庫グラフ … 在庫の推移、原料の必要量とタイミングが一目

定、内示、確定の 4 つの確度をつけて登録可能。 でわかります。このほか、生産グラフや消費グラフも標準装備。期間

ごとの集計機能も充実。

※ 要受注オプション

計画結果、シミュレーション結果の KPI で評価

品目への単価および資源の時間単価を設定するだけで、売上、利益、利益率、原材料費などの KPI(Key Performance Index)を算出可

能。計算式が自由にカスタマイズでき、標準原価計算も算出可能です。設備投資シミュレーション結果の検証にも使えます。

※ 要 KPI オプション

◆ KPI (Key Performance Index) … 計画結果を KPI で評価。履歴も残せます。

◆ KPI (Key Performance Index) レーダーチャート … シミュレー

ション結果をレーダーチャートを用いて比較します。(HTML View

使用)

Page5

業種別ソリューション 自動車・自動車部品

グローバルネットワーク対応

Asprova は日本語、英語、中国語(簡体字、繁体字)、韓国語、ドイツ語、スペイン語、ポルトガル語、タイ語に対応。同一パッケージであ

れば、連携も密に取れます。

中国語(簡体字)

中国語(繁体字)

英語

韓国語

タイ語

◆ グローバル言語対応 … 起動中にいつでも表示言語を切り替えできます。

◆ ネットワーク対応 … ネットワークをとおして、計画情報を共有化します。

Page6

業種別ソリューション 自動車・自動車部品

事例のご紹介

このほかの最新の事例は、インターネットからご覧ください。

http://www.asprova.jp/casestudies/

Page11

ユーザー事例

株式会社 木原製作所

スケジュール処理の高速性から ASPROVA を導入

平準化などの効果に加え、大幅な在庫削減も実現

木原製作所茨城工場では、主にトラック関係の排気管やエンジ

ン周りの配管、建設機械の油圧配管などを生産している。得意

先が多く、生産品数も多いといった特色がある。そのため受注

変動も多く、スケジュール計算は毎朝製品と構成部品の 2 回行

っている。そこで、ASPROVA の大きな特長であるスケジュール

計算の高速性が高く評価された。また、ASPROVA 自体の柔軟性

によって、大きくカスタマイズすることなく得意先や生産品数

の多さにも対応できた。

導入以前の問題点 生産スケジュールは混乱状態にあった

● 得意先別に生産計画を立てていたため、得意先別の工

木原製作所茨城工場では、いままで得意先ごとの工

程担当者からの指示によって、そのつど、生産計画を

程担当者が指示に基づいた生産を行っており、得意先

行い、得意先別の予定表、作業表、欠品リスト、追加

ごとに予定表や作業票、欠品リスト、追加手配などの

手配を行っており、事務所も現場も書類の山になって

伝票が発行されていた。何人もの得意先担当から、同

いた。

時期に生産要求が出されるため、現場では生産の優先

● 加工ラインでは同時に何人もの工程担当者からの指

順位などを把握できなくなったり、事務所や現場は書

示が重複するため、予定に混乱が生じていた。

● 工程担当者は自分の工程分担を消化させたいため、在 類の山となっていたという。しかも、納期遅れを心配

庫を隠したり、無理に在庫を増やすなど、多くの無駄 するあまり、余計な在庫を確保したり、生産を急がせ

や現場への無理な作業が発生していた。 るために在庫を隠すといったことも発生していた。生

産管理はすでに 20 年ほど前からオフコンを導入して

実施してきたが、実際の生産スケジュールについては

導入決定理由 こういった混乱状態にあった。

● ASPROVA のスケジュール処理の高速性 「スケジュール管理の導入は、10 年くらい前から検

● カスタマイズにおける柔軟性の高さ 討し、実際に何度かトライしましたが実際の導入にま

● スケジューラ研究所(現アスプローバ株式会社)自体 で至りませんでした」(生産本部 生産管理室 室長 佐

の対応の良さ 藤昌美氏)。その大きな要因として、得意先や品数が多

くなると、対応できなくなるシステムが多かったこと

導入効果 があげられる。ASPROVA は、スケジューリング処理の

高速性や、さまざまな要望に対するスケジューラ研究

● 生産計画の立案時に伝票発行を行わず、毎朝の

ASPROVA での負荷計算だけで済ませるようになった。 所(現アスプローバ株式会社)自体の対応を高く評価

● 各加工ラインでは、毎朝の作業指示書に基づいて作業 して導入を決定したという。処理速度については、「デ

を進められ、現場での混乱や過剰在庫などが無くなっ モを見てびっくりした」(佐藤氏)とのこと。また、懸

た。特に在庫については、30%以上も削減できた。 案だった品数の多さについても、ASPROVA 自体の機能

● 作業指示書には、優先順位や平準化が盛り込まれてお を活用することで、大きくカスタマイズしなくても対

り、工程担当者が無理な要求を出す必要が無くなっ 応できた。カスタマイズを最小限で済ますことができ

た。 た点も高く評価しているという。

株式会社木原製作所

本社:〒101-0021 東京都千代田区外神田 6-14-9

茨城工場:〒303-0042 茨城県水海道市内守谷町 5166 番地

創業:昭和 18 年 2 月、設立:昭和 29 年 7 月

代表者:代表取締役社長 木原恒夫

資本金:1 億 7 百万円、従業員数:270 名(平成 10 年 6 月現在)

売上高:50 億円(平成 9 年実績)

創業以来、原動機、自動車、産業機器、船舶などに用いられる低

圧から高圧までのさまざまな金属パイプ組立製品を生産してき

左から生産本部 生産管理室 室長 佐藤昌美氏、生産本部 システム開発室 室長

た。

坂巻澄夫氏、生産本部 生産管理室 有川勲氏、生産本部 生産管理室 荒井重光氏

Page12

ユーザー事例

図 1:木原製作所のシステム構成図

得意先別の予定と社内払い出し予定の2回の

スケジューリングのために、オフコンと

ASPROVA の間でも毎朝2回のファイル転送が行

われている。オフコンでは、部品展開、納期確

定の処理、作業指示書等の帳票出力を行ってい

る。

もはや ASPROVA なしでは業務が進まない

ASPROVA でのスケジュール計算は、毎朝、得意先別

に合わせた予定と社内の払い出しからの予定と 2 回実

行する。「最初に製品のスケジュール計算を行い、その

結果から構成部品の払出計算後、構成部品のスケジュ

ール計算をしています」(生産本部 システム開発室

室長 坂巻澄夫氏)。そこで、スケジューリング処理の高速さがより求められるのである。1 回のスケジュー

ル処理にかかる時間は、わずか 10 分程度で済んでい

る。

同社では、スケジュール管理システムの役割とし

て、得意先別作業指示の一本化、負荷計画を行い無理

のない指示を出す、スケジュール通りに作業すれば納期を満足できる、必要なもののみ生産する、仕掛品を

少なくする、多数回生産への移行を可能にする、生産

準備が事前処理できる、といったことを掲げていた。

ASPROVA は、こういった点をほぼ 100%満足していると

図2:ASPROVA でスケジュールした結果のガントチャート。 いう。

しかも、ASPROVA によってスケジュール管理を行っ

たことから、在庫の大幅な削減も実現した。「いままで

は、何百本ものパイプをまとめて生産することで、工

程担当者のニーズに応えていましたが、スケジュール

管理をしっかり行うことで 1 回の生産ロット数を小さ

くすることで在庫を大幅に圧縮できた」(佐藤氏)。金

額ベースで、30%以上は削減できたという。

このように大きな効果を上げている ASPROVA は、

「いまの生産管理システムに一体化しているので、

ASPROVA なしではもはや業務が進まない」(坂巻氏)と

いうほど同工場にとって必要不可欠なものとなってい

る。

データボリューム

完成品品目数 3,400

総品目数 10,000

資源数 100

図3:各部署からのさまざまなニーズに対応して木原製作所が自社開発した 工程数 3

ASPROVA 周辺ユーティリティのメイン画面。

計画期間 58日

計画周期 1日1回 期間内ロット数 6,000

※会社名、製品名は、各社の商標もしくは登録商標です。 期間内ジョブ数 15,000

Page13

ユーザー事例

株式会社 エフテック

スケジューリングスピードが高速な ASPROVA を選択

導入後短期間で段取り時間の減少、在庫削減などを実現

「株式会社 エフテック」では、主に自動車のサスペンショ

ン、リアアクスルビーム等を製造している。ASPROVA 導入前

は、オフコンの所要量展開を元に計画担当者が勘と経験から

計画を作成していたが、オーダーの変更が多く立案に多くの

負荷がかかっていた。また、原料発注と計画が合わない等の

問題があった。スケジュール処理の高速さで高評価を得た

ASPROVA と生産管理モジュールの DISP を導入する事により、

計画立案の負荷を軽減できただけでなく、稼動2ヶ月という

短期間で在庫削減などの様々な効果が出てきている。

導入以前の問題点 計画担当者に大きな負荷が掛かかっていた

● 日々の計画を計画担当者が勘と経験で立案し

株式会社 エフテックでは、3ヶ月分のオーダー情報が月

ていたが、オーダー変更等が多いため頻繁に計

1回、オーダー変更情報が毎日オフコンに入ってくる。オフ

画を修正しなければならず、計画担当者に大き

コンの所要量展開はライン負荷が考慮されておらず、展開に

な負荷が掛かっていた。

時間が掛かるため週1回のみ行い、日々の計画は計画担当者

● 計画が頻繁に変更になるため計画通りに製造

が手でオーダー変更を転記し、在庫やライン負荷等を考慮し

が進まず、納期遅れや製造の混乱を避けるため

ながら勘と経験で計画を立案していた。手作業の立案では多

に必要以上の中間在庫を抱えていた。

● 原料の発注と計画が合っていないため、原料が 量のオーダー変更に対応できないだけでなく単純なミスが

不足しないように手書き注文をしたり、余分な 起きることもあり、精度の高い計画が作成できず頻繁に計画

原料在庫を持っていた。 を変更しており、「計画の調整だけで1日が終わってしまい

ます。」(製造部 生産管理課 生産管理係 有馬勝美氏)とい

うように計画立案に大きな負荷が掛かっていた。計画が頻繁

導入決定理由 に変更になるため現場では計画通りに製造が進まず、納期遅

● ASPROVA の豊富な標準機能 れや製造の混乱を避けるために必要以上の中間在庫を抱え

● ASPROVA の高速なスケジューリングスピード て対応していた。また、原料の発注をオフコンの展開を基に

していたために手作業で立案した製造計画と原料発注が合

導入効果 っていなかった。そのため、製造に必要な原料が不足しない

ように手書き注文をしたり、原料の不足でラインが止まらな

● 計画を1~2時間で立案できるようになり、計

いように余分な原料在庫を持って対応していた。

画担当者の負荷を削減できた。

「まずは計画立案の工数を減らす事です」(製造部 生産管

● 精度の高い計画を立案出来るようになり、段取

り時間の減少、リードタイムの短縮、在庫削減 理課 課長 奥冨徹氏)。様々な問題の中でも特に計画担当者

などが実現できた。 の負荷を軽減する事を第一の目標とした。幾つかのモジュー

● 原料発注の元データをオフコンに送信して利 ルを比較検討した結果、ASPROVA の高速なスケジュールと豊

用することで、原料不足が減少した。 富な標準機能が高く評価された。特にスケジューリングスピ

ードに関しては、「ASPROVA のスケジューリングスピードは

一番速かったですね。他とは全然違いました。」(有馬氏)と

のこと。

株式会社 エフテック

本社、久喜事業所:〒346-0194 埼玉県南埼玉郡菖蒲町昭和沼 19

創業:1947 年 7月

代表者:代表取締役社長 福田 秋秀

資本金:17 億 7890 万円 従業員数 980 人

創業以来、主に自動車のサスペンション、ASSY、サブフレーム Comp、リアア

クスルビーム等を製造している。ペダル踏力軽減装置やフット式パーキングブ

左から製造部 生産管理課 課長 奥冨徹氏、製造部 生産管理課 係

レーキなど、自動車部品に関する特許、実用新案も多数取得している。

長 山本博和氏、製造部 生産管理課 生産管理係 有馬勝美氏

Page14

ユーザー事例

図1:システム構成図

オフコンからマスター、オーダー情報が

送られてくる。計画立案は2つの ASPROVA

を DISP でリンクして作成している。計画

結果は計画指示等に使用しており、一部

をオフコンに戻して原料の発注にも利用

している。

また、「スケジューラーだけでなくその周辺を繋げる機能

も必要です」(奥冨氏)。そこで、ASPROVA 販売特約店の NEC

テクノサービスの生産管理モジュールである DISP と組み

合わて導入を行った。

稼動2ヶ月で様々な効果が出てきている

ASPROVA と DISP の導入作業はシステム開発等を主に NECテクノサービスが担当し、仕様の検討とデータの整備を株

式会社 エフテックが担当した。仕様検討も苦労したが、

データの整備では「オフコンの構成表に工程コードが無か

ったのが原因でエラーが起き、そのエラーを修正するのに

時間が掛かりました」(有馬氏)とのこと。通常業務との兼

任のためテスト稼動まで時間が掛かったという。

ASPROVA を導入後は計画立案を1~2時間で作成出来る

図2:ASPROVA でスケジュールした結果のガントチャート。固定や表示色 ようになり、当初の目標であった計画担当者の負荷の軽減

を利用して、変更、追加を区別している。 を実現できた。また、導入時に細かくデータを整備したこ

とで精度の高い計画になった。その結果、製造もほぼ計画

通りに進められるようになっただけでなく、段取り時間の

減少、リードタイム短縮、在庫削減などの効果も出てきて

いるという。原料の発注についても元データをオフコンに

送信して利用できており、原料の不足も少なくなっている。

ASPROVA が本格的に稼動してからまだ2ヶ月しか経過して

いないが様々な効果が出ており、「これからも時間が経て

ばもっと効果が出てくると思います」(有馬氏)とこれから

の効果にも期待が大きい。

今後は、現在日報で上げている実績を各工程にパソコン

端末を配置してそこから実績を入力したり、ASPROVA

Monitorを利用して計画を確認できる仕組みを考えており、

より効果的な ASPROVA、DISP の利用方法を検討している。

図3:DISP の画面の1つ。ユーザーのニーズに合わせてカスタマイズし

ている。

データボリューム

完成品品目数 3,000

総品目数 7,100

資源数 55

工程数 1~2

計画期間 3ヶ月

計画周期 毎日~1ヶ月

期間内ロット数 10,000

期間内ジョブ数 20,000 ※会社名、製品名は、各社の商標もしくは登録商標です。

Page15

ユーザー事例

株式会社 湘南ユニテック

工程計画の整合性と在庫削減等を実現

生産計画といえば “ASPROVA”というほど工場内に浸透

「株式会社 湘南ユニテック」では、各ペダルアッセンブリ、

プーリー、CAB 用プレス等の自動車部品や遮音板、柱脚等の

様々な製品を製造している。ホストから出力される帳票を各

工程別々に計画を立案していたため工程間の整合が取れず、

工程毎に余分な在庫を抱えたり、長時間残業をして対応して

いた。ASPROVA を導入してからは負荷を見ながら整合性のあ

る計画が立てられるようになり、在庫の減少、負荷の軽減等

の様々な効果が得られた。現在では生産計画といえば

"ASPROVA"というほど工場内に浸透している。

導入以前の問題点 工程間の整合が取れないスケジュール

● 各工程毎に別々の担当者が、ホストから出力さ

株式会社 湘南ユニテックでは、週1回客先オーダーを標

れた帳票を元に計画を立案していたため工程

準リードタイムで展開した結果の帳票を各工程に出力して

間の整合が取れず、現場には余分な在庫を抱え

いた。ホストコンピュータを用いて計算はしていたが設備負

ていた。

荷を全く見ていなかった。各工程にはそれぞれ計画立案専任

● 客先納期に間に合わせるために長時間の残業

の担当者がおり、自らの勘と経験を頼りに帳票から1週間分

をする事もあり、作業現場に大きな負荷が掛か

っていた。 の計画を立案していたが、各工程別々の立案では工程間の整

● 計画立案担当者は計画を調整するために毎日 合が上手く取れなかった。そのため、製造した部品が長期間

残業をしていた。 使われない、製造に必要な部品が揃わない事が多く、各工程

では品目の不足を恐れて余分な在庫を抱えていた。また、急

な計画変更や工程間の不整合で日々の作業量に大きな差が

導入決定理由 出ても、客先納期に間に合わせるために長時間残業をしてで

● ASPROVA の導入のしやすさ もその日の内に作業を完了させなければならず、作業現場に

● ASPROVA の機能の豊富さ 大きな負担が掛かっていた。計画担当者達も出来るだけ作業

● 半製品まとめ生産機能 が均等になるように毎日残業をして計画を調整していた。

以上のような問題点を解決するため、“各工程を一連の流

導入効果 れで設備の負荷を考慮した計画を立案する”を目標にスケジ

ューリングパッケージの導入が検討された。パッケージの選

● 各工程の計画が整合化出来るようになり、現場

定は、既存システムのデータや機能を有効利用しやすく、導

改善と伴い製造ロットの小ロット化が進めら

入がしやすい事、必要な機能が標準装備されている事に重点

れた結果、余分な在庫が減り、目で見て管理出

来るレベルになった。 を置いた。機能面では一連の流れで負荷を考慮する以外に、

● マスターの精度の向上により計画の精度が向 プレス工程で客先オーダーをまとめたプレスロットで割り

上したため、現場の負荷が改善された。 付ける機能が必要だった。ASPROVA は導入のしやすさの点で

● 複数人で残業をしていた計画立案を1人で立 は問題なく、機能的にも「Ver3 で検討した時は機能が不足し

案出来る様になり、立案工数の大幅な削減が出 ていましたが、Ver4 の半製品まとめ生産機能を聞いて良さそ

来た。 うだと思いました」(システムグループ 斎藤憲治氏)と評

● 品目の種類の増加にも無理なく対応できるよ 価され、導入を決めたという。

うになった。

株式会社 湘南ユニテック

本社工場:神奈川県高座郡寒川町倉見 1919

藤沢工場:神奈川県藤沢市菖蒲沢 50 福島工場:福島県田村郡三春町深作 20

岩舟工場:栃木県下都賀郡岩船町大字曲ヶ島 1932-3

代表者:代表取締役 伊藤洋男 設立:平成 8年 10 月(合併) 従業員数:600 人 売上高:147 億円(平成 9年実績)

設立以来、アクセル・ブレーキ・クラッチペダル、プーリー等各機能部品、小・中・大型車CAB

用プレス等各種板金部品等の自動車部品から遮音板等の各種防音壁、脚注(建築基礎部品)等の様々システムグループ 斎藤憲治氏(左)

工務グループ 笠間春雄氏(右) な製品を製造している。

Page16

ユーザー事例

図1:システム構成図

ホストからサーバー経由でASPROV

Aにデータが送信される。ASPROV

Aからはスケジュール結果を返し、ホス

トから各工程にあるホスト端末に製造指

示等が送られる。

生産計画といえば“ASPROVA” というほど工場内に

浸透

ASPROVA の導入は社内のシステムグループと工務グループ

が中心となり、ASPROVA 販売特約店である株式会社アイ・エ

ル・シーから週に数回、現地サポートを行う形で進めていっ

た。最初は「今までなかったデータを作るのは苦労しました」

(工務グループ 笠間春雄氏)とデータ設定等で苦労した

が、約4ヵ月と短期間で実稼動に移行できた。実稼動初期は

データの精度が低い部分もあり、「計画がおかしいと、どん

どん問い合わせがきます」(斎藤氏)。苦情が出るたびにデー

タを修正していき、現在では「導入当初と今とでは全くちが

います」(笠間氏)というように、マスターの精度、スケジ

ュールの精度ともに高いものになっている。

ASPROVA を導入した結果、当初の目標でもあった工程間の

図2:半製品まとめ生産機能を使用して割り付けたガントチャート。 整合が取れるようになった。それに合わせて現場の改善が行

われると、製造ロットが大ロットから小ロットに変っていっ

た。その結果、「在庫が目に見えて減ってきて、置き場を決

められるようになりました」(斎藤氏)というほど在庫が減

少した。計画立案も以前は複数人が残業をして計画していた

が、今では1人で出来るようになり立案工数の大幅な削減が

できた。現場の負荷についても、計画の精度が高くなり日々

の作業量の差がなくなったため、かなり改善されてきてい

る。最近では他工場から製造品目が本社へ移行して来ており

スケジュールする品目が増えてきたが、無理なく対応できて

いる。

現在では「生産計画といえば“ASPROVA”というほど工場

内に浸透しています」(斎藤氏)とのこと。現場からも大い

に期待されており、様々な要望があがってきている。それら

は株式会社アイ・エル・シーの協力を得ながら少しづつ取り

込んできている。今後も、ホストの機能改良や ASPROVA のバ

ージョンアップの機能を積極的に取り込んで現場の要望に

応えて行く予定である。

図3:ASPROVA の時系列データを活用して、MS-ACCESS のクエリーで集計

した一覧表。

データボリューム

完成品品目数 10,000

総品目数 20,000

資源数 150

工程数 平均3

計画期間 3ヶ月

計画周期 1週間、12週間

期間内ロット数 1,200、6,200

※会社名、製品名は、各社の商標もしくは登録商標です。 期間内ジョブ数 10,000、60,000

Page17

ユーザー事例

自動車関連部品工場

ユーザーインターフェースの良さで ASPORVA を選択

スケジュール結果の調整の労力を削減

ASPROVA を導入する以前は、DOS 上で動作するカスタムメイドスケジューラーを使用してスケ

ジュールを立案していた。受注形態が多品種でロットが多い状態に変わると、カスタムメイド

スケジューラーの処理できるデータ量を超えてしまい、品種を限定した上に複数回に分けてス

ケジュールしなければならなくなった。また、設備毎に扱える色の制約を考慮できないなど実

用に耐えられなくなっていた。ASPROVA を導入してからは、全品種を一括でスケジュール出来

るようになっただけでなく、設備毎に扱える色の制約を考慮した自動割付けやガントチャート

上での計画修正のしやすさにより計画調整の労力を削減できた。

導入以前の問題点 実用に耐えられなくなったシステム

● カスタムメイドスケジューラーの扱えるオ

ーダー数が少ないため、品種を限定した上に ASPROVA を導入する以前は、DOS 上で動作するカスタム

複数回に分けないと計画を立てられないな メイドスケジューラーを使用してスケジュールを立案し

ど実用に耐えられなくなっていた。 ていた。しかし、扱えるロットの数が少なかったため、

● 計画対象からはずした品種は人手で対応し オーダーが多品種になりロット情報が増えてくるとカス

ていたため、記入ミス等の問題があった。 タムメイドスケジューラーの処理できるデータ量を超え

● 設備毎に扱える色の制約を考慮できていな るようになった。そのため、スケジュールする対象の品

いため、熟練した計画担当者がスケジュール 種を限定したりオーダー情報を複数回に分けてスケジュ

を修正しなければならなかった。 ールするなどの苦労をして使用しなければならなかっ

た。計画対象からはずした品種は人手で対応していたが、

「手作業で計画するために記入ミスなどの問題もあっ

た」(担当者談)。また、計画対象の製品の色も増えたた

導入決定理由

め、設備毎に扱える色の制約をスケジュール時に考慮す

● ガントチャート等によるスケジュールの見

る必要が出てきた。しかし、カスタムメイドスケジュー

やすさ

ラーにはその機能がなく、熟練した計画担当者が計画を

● ガントチャート上でマウスによる計画修正

修正しなければならなかった。このような状況のため、

のしやすさ

カスタムメイドスケジューラーは「実用に耐えられなく

● 設備毎に扱える色の制約を標準機能でサポ

なっていた」(担当者談)という。

ート

カスタムメイドスケジューラーを改善する方法も考え

たが、「2000 年を目前にして工数をかけてこのシステム

を改良するよりも、スケジューリングパッケージを導入

導入効果 することにした。」(担当者談)。

● 本稼動後は全品種の一括スケジュールが可 資料等でパッケージを検討したが現状に合うものが見

能になった つからず苦慮している時に ASPROVA の存在を知り、すぐ

● 導入以前と同じ時間で数倍の量である約 にデモンストレーションを依頼したという。ASPROVA は

3,000 件のオーダーを立案出来るようになっ 標準機能で設備毎に扱える色の制約を考慮できる点に加

た え、「GUIが視覚的に非常に分かりやすいのとマウスで計

● 設備毎に扱える色の制約を考慮したスケジ 画を修正できる点が良かった」(担当者談)と好印象だっ

ュールが出来るので計画の調整作業が少な たとのこと。その後、ASPROVA の体験版を利用したり実

くなった 践セミナーを受講するなど、更に深く ASPROVA の機能を

● 計画立案者のノウハウをマスター化して 理解した上で導入に踏み切った。

ASPROVA に設定したため、計画立案の多くの

部分を標準化できた

Page18

ユーザー事例

図1:システム構成図

ホストから取得した受注情報を基にスケ

ジュールを立案する。ASPROVA のマスタ

ーデータはすべて PC 側で作成した。スケ

ジュール後は日報を出力している。

ASPROVA導入で計画調整の労力を削減できた。

作業者の教育、計画担当者のノウハウを基にしたマス

ターデータの作成、周辺機能の開発といった導入作業は

同社が主体で行い、株式会社アイ・エル・シーがそれを

サポートするという形態で進められた。周辺機能の開発

はテスト稼動と並行して行ったが、「現場から様々な要

望が出てきて、それに対応して周辺機能を開発したり、さらにそれを修正するのに苦労した」(担当者談)とい

う。

本稼動してからは、全品種の一括スケジュールが可能

になっただけでなく、導入以前と同じ時間で数倍の量で

ある約 3,000 件のオーダーをスケジュール出来るように

なった。計画の修正作業についても、「ASPROVA では自動的に設備毎の色の制約を考慮したスケジュールが出来

るので計画の調整作業が少なくなった」(担当者談)と

図2:ASPROVA でスケジュールした結果のガントチャート。表示色等を巧みに いうように、計画立案の時間短縮に貢献している。また、

利用して製造品の仕様等が画面で分かるようにしている。

導入時に計画立案者のノウハウをマスター化して

ASPROVA に設定したため、計画立案の多くの部分を標準

化できた。加えてその内容をガントチャート上で計画と

一緒に確認できるため、他の人に伝えることが難しかっ

た計画立案業務が、ASPROVA を通すことで伝えやすくな

ったことも大きな改善点といえる。

今後はASPROVAで立案した結果を設備に直接送信でき

るようにしたり、スケジュール対象の工程を拡大した

り、現場からのニーズに対応した機能を開発するなど、

ASPROVA をより効果的に利用できるような周辺機能の整

備を考えている。また周辺機能の開発では MS-ACCESS 上

のユーティリティを改造するだけでなく、ASPROVA のプ

ラグイン機能を利用することも考えており、さらに使い

易いシステムを目指している。

データボリューム

完成品品目数 60

図3:独自でカスタマイズした ASPROVA ユーティリティ画面。現場の様々な要

望を反映した機能が盛り込まれている。 総品目数 60

資源数 46

工程数 1

その他 仕様1~仕様3 10×35×35

計画期間 3日

計画周期 1日1回

期間内ロット数 約3,000

期間内ジョブ数 約3,000※会社名、製品名は、各社の商標もしくは登録商標です。

Page19

サンプルデータのご紹介

Asprova をご導入いただいたお客様の事例に基づいた業種別サンプルデータをご紹介します。

業種別サンプルデータをご希望の方は、インターネットにて、弊社 web サイトにて会員登録の際にお申し込み

いただくか、以下のサイト(ドキュメントライブラリ)から、お申し込み下さい。

http://www.asprova.jp/asprova/000712.html

Page20

業種別ソリューション 自動車・自動車部品

業種別サンプルデータ No.2

自 動 車 バ ン パ ー (射出成形)

Asprova MS+オプション不使用

スケジュール

段取りの作業

者の計画

製品 が切 り替

わ るたび に金 射出成形工程だけのスケジューリング

型の取替えの 金型と段取り作業員の両方を制約に

段取 り時 間が して、有限能力でスケジューリング。

発生。

製品ごとに別々の金型を使用

オーダガントチャート 製造 BOM

品目段取り

品目が切り替わった際に発生する段取り時間を定義します。

データ

自動車バンパー(射出成形).ar4