1/34ページ

ダウンロード

【Asprova APS】業種別ソリューション:食品・消費財

関連メディア

このカタログについて

| ドキュメント名 | 食品・消費財メーカの課題解決を目指す生産スケジューラ活用方法 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| 登録カテゴリ | |

| 取り扱い企業 | アスプローバ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ネットワーク対応型生産スケジューラ

Asprova

業種別ソリューション

事例集、サンプルデータ付カタログ

食品・消費財

アスプローバ株式会社

http://www.asprova.jp/

Page2

業種別ソリューション 食品・消費財

食品・消費財関係企業の5つの悩み

製造現場における現在の重要課題の一つは、需要変動などの外部変動や、生産リードタイムや歩留まり、故障などの内部変動に、在

庫を抑えつつ、どのように適切に対処していくかです。その解決策には「見える化」と「リードタイム短縮」です。

「見える化」と「リードタイム短縮」は、有限能力スケジューリングを導入することにより解決します。有限能力スケジューリングは、設備や

人員の負荷を考慮した、リードタイムが短くなるような生産スケジュールを作成します。そして、スケジュール結果および工程の進捗状況

および未来のスケジュールを誰からでも見えるようにし、「見える化」が実現します。

① 品質課題 … 仕掛品の消費期限を考慮しながら、効率的な計画を立てなければいけない。

② 納期 … 原料投入から工程が進むにつれて、荷姿に応じて仕掛品が分岐していった

り、工程が複雑であったりするため、特急注文や納期変更に対応できるのか

がすぐに分からない。

③ 原価、利益 … 製品ごとの原価と利益を見えるようにしたい。

④ タンク設備 … タンク設備の複雑な制約、洗浄メンテナンスなどに対応しつつ、効率の良い分

配計画をたてる必要がある。

⑤ グローバル化 … 海外の工場との密な連携がとれない。

Asprova は生産計画を高速に作成し、スケジュールの見

える化を実現し、これまで、多くの食品・消費財メーカのお

客様のご要望に多数、お応えしてきました。以下に、

Asprova によるソリューションをご紹介します。

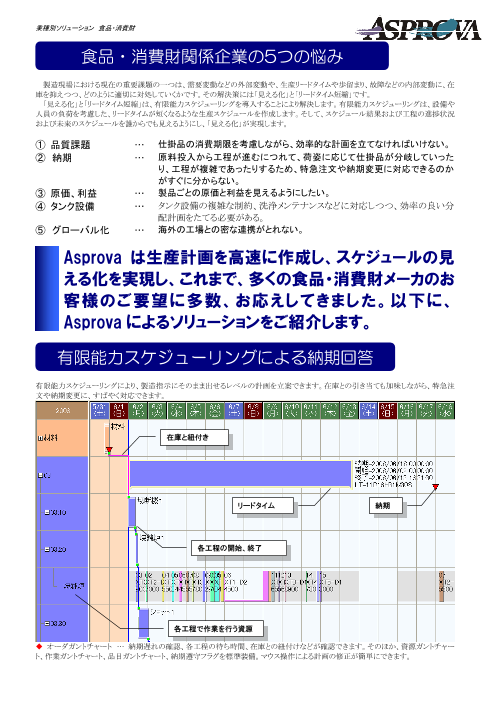

有限能力スケジューリングによる納期回答

有限能力スケジューリングにより、製造指示にそのまま出せるレベルの計画を立案できます。在庫との引き当ても加味しながら、特急注

文や納期変更に、すばやく対応できます。

在庫と紐付き

リードタイム 納期

各工程の開始、終了

各工程で作業を行う資源

◆ オーダガントチャート … 納期遅れの確認、各工程の待ち時間、在庫との紐付けなどが確認できます。そのほか、資源ガントチャー

ト、作業ガントチャート、品目ガントチャート、納期遵守フラグを標準装備。マウス操作による計画の修正が簡単にできます。

Page3

業種別ソリューション 食品・消費財

効率的な負荷調整

複数の製造ラインへの効率的な負荷分散が可能です。このほか、設備投資シミュレーション、人員配置計画、冶具を加味したスケジュー

リングも可能です。設備、作業員ごとのシフト変更もマウス操作で簡単に行なえます。

日単位の資源の負荷状況

(時間単位での表示も可能)

負荷平均

◆ 負荷グラフ … 現在の負荷状況が一目でわかります。表示期間、表示する資源、文字列のカスタマイズは思いのまま。そのほか、

在庫グラフ、リードタイムグラフを標準装備。

作業員の能力を管理するスキルマップ

作業員の工程スキル専用の設定テーブル”スキルマップ”も標準装備。部品表や資源能力などのマスタ編集テーブルとは別に作業員の

能力(できる/できない+工程スピード)を管理可能です。

◆ スキルマップ(仕様) … 項目は 999 個まで追加可能。画面や入力方法も柔軟にカスタマイズ可能です。

Page4

業種別ソリューション 食品・消費財

在庫、受注情報と紐付けた生産計画

製造単位のオーダだけでなく、受注単位でのオーダを登録可能。安全在庫を加味しながら、不要在庫を削減した生産計画が立案でき

ます。

◆ 受注予定表 … 一定期間のオーダ情報を、予測、販売予 ◆ 在庫グラフ … 在庫の推移、原料の必要量とタイミングが一目

定、内示、確定の 4 つの確度をつけて登録可能。 でわかります。このほか、生産グラフや消費グラフも標準装備。期間

ごとの集計機能も充実。

※ 要受注オプション

s タンク設備制約、消費期限を考慮した計画立案

タンク設備固有の制約を加味したスケジューリング(資源ロックオプション)、洗浄計画スケジューリング(イベントオプション)、消費期限を考

慮したスケジューリング(重なり MAX)など、専用ロジックも充実。

次の工程が修了するまで、資

源をロックしています。

◆ 資源ロックオプション … 後工程が終了するまで、タンク中に仕掛品が入っているために、次の仕掛品を投入できない、などのタンク

固有の制約を加味します。

任意のタイミングで挿入される

イベントオーダ。

◆ イベントオプション … 3 回使用したら洗浄、3t 処理したらメンテナンス、などのイベント休止を発生させます。

Page5

業種別ソリューション 食品・消費財

計画結果、シミュレーション結果の KPI で評価

品目への単価および資源の時間単価を設定するだけで、売上、利益、利益率、原材料費などの KPI(Key Performance Index)を算出可

能。計算式が自由にカスタマイズでき、標準原価計算も算出可能です。設備投資シミュレーション結果の検証にも使えます。

※ 要 KPI オプション

◆ KPI (Key Performance Index) … 計画結果を KPI で評価。履歴も残せます。

◆ KPI (Key Performance Index) レーダーチャート … シミュレー

ション結果をレーダーチャートを用いて比較します。(HTML View

使用)

Page6

業種別ソリューション 食品・消費財

グローバルネットワーク対応

Asprova は日本語、英語、中国語(簡体字、繁体字)、韓国語、ドイツ語、スペイン語、ポルトガル語、タイ語に対応。同一パッケージであ

れば、連携も密に取れます。

中国語(簡体字)

中国語(繁体字)

英語

韓国語

タイ語

◆ グローバル言語対応 … 起動中にいつでも表示言語を切り替えできます。

◆ ネットワーク対応 … ネットワークをとおして、計画情報を共有化します。

Page7

業種別ソリューション 食品・消費財

事例のご紹介

最新の事例は、インターネットからご覧ください。

http://www.asprova.jp/casestudies/

Page10

事例レポート NO.3

計画立案作業の負荷軽減と効率化を

目指してAsprovaを導入、

ナテック株式会社 作業時間の短縮と熟練者に頼らない

計画立案を実現

本社所在地:奈良市西九条町5丁目4番地の5

設立:1942年11月10日

資本金:2000万円 ナテック様は、1942年(昭和17年)に奈良県で唯一のレース製造

年間売上高:10億円 会社として創業を開始した。当時は奈良レース有限会社で、6年後

従業員数:54名

に同名の株式会社を設立、2001年9月に現社名となっている。

事業内容:合成繊維など編織品の染色整理(染色、加工)

URL:http://www.natec.ne.jp/ 各種繊維の染色方法や難燃加工技術を確立し、現在ではカーテンや

テーブルクロスなどの染色・加工に特化した事業展開を行なっている。

同社は1998年5月、それまで大きな負荷がかかっていた計画立案

者の作業を軽減するためにAsprovaを導入した。さらに2005年6月

からは、データ処理の効率化を図るためにAsprovaのバージョン

アップを検討開始し、2006年6月に移行作業を完了している。

Asprova導入前の課題とAsprovaの採用理由、導入効果、バージョン

アップの経緯などについて、“情報システム部門”的な役割で導入

に携わった総務部の川井信孝氏にお話を伺った。

計画立案者の作業負荷を軽減し、

さらに効率的な計画作業のために Asprova を導入

同社の処理工程は、大きく「前工程」「染色」「後加工」

の3つに分けられる。

織布製造会社から届いた生機(=織物)は一旦倉庫に

保管され、まず糊を落としたり、布地を縫い合わせて

幅を固定したりする「前工程」が行なわれる。次に、

染色機の“釜”に投入されて「染色」され、消臭や

防炎加工などの「後工程」を経て、検査、出荷となる。

ナテック株式会社 Asprovaの導入以前、同社ではこうした一連の作業計画

を、各工程の制約条件を熟知した一人の計画立案者が、

総務部

川井信孝氏 手書きで3~4時間をかけて作っていた。また作業計画

はホストコンピュータに入力された受注データと在庫 なくなり、工程全体の生産効率も大きく落ち込んで

データを元に立てられることになるが、より多くの受注 しまう。当時を振り返って、総務部の川井信孝氏は次

をこなすためにはホストへの受注データの入力を夕方 のように語る。

従来、計画立案作業は 1人の熟練者が まで待つ必要があり、それが計画立案者の作業時間を 「例えば染色の後には、こびりついた染料を落とす

行なっていましたが、変更が重なった 後ろ倒しにしていた。そのため計画立案者は、夜間残業 ために、釜を4、5時間洗わなければならないのですが、

場合、人間の頭で対応するには限界が するか、あるいは翌朝5時、6時に出勤することを余儀 これは何の生産物も生まない工程です。納期が最優先

ありました。また納期を優先することで、 なくされていた。昼間は納期回答や計画変更に時間を だからといって、こうした作業を繰り返していては

全体の作業効率も悪いものになって とられることになる。 生産効率は大きく落ち、現場からも文句がきます。

いました。 さらに、取引先が要望する「納期」は最優先なので、 また度重なる計画変更に一人の人間で対応するのにも

こうした課題を解決するために、 急な計画変更にも随意対応する必要があるが、変更が 限界がありました。Asprovaの導入は、こうした課題

Asprova の導入を検討しました。 多すぎると計画立案者の頭の中だけでは処理しきれ を解決するためのものです」

Asprova 導入の主たる効果

見える化 納期遵守 在庫削減 稼働率向上 リードタイム短縮 スループットの向上

計画作成効率化 計画サイクル短縮 頻繁な計画変更対応 工程情報の共有化

Page11

Asprova採用の決め手は、 新バージョンへの移行で、

計画変更のしやすさ、処理速度の速さ、 さらなる作業効率のアップを実現

コストメリット

Asprovaの導入によって数々の効果を挙げていた同社

だが、2005年6月頃、改めてAsprovaの新バージョンへの

同社は当初、あるシステム開発会社と共同で独自の生産 移行を検討開始し、2006年6月に移行作業を完了した。

計画システムを構築しようとした。しかしこのプロジェクトが この背景について、川井氏は次のように語る。

うまく進まず、その時に、既に現場系のシステムを納入して 「新バージョンで提供されている機能や仕組みの中で、

もらっていた倉敷紡績から紹介を受けたのがAsprovaだった。 我々が使えるものがあるのではないかと考えたのがそも

そものきっかけです。またちょうど計画立案者が替わった

そこでデモを見せてもらい、ビジュアル化された工程管理図

こともあり、後任者には始めから新しいバージョンに

であるガントチャートを利用することで、マウスを使って簡単

慣れてもらうことも考えました」

に計画変更ができることが分かった。また計画立案作業に そこで川井氏は新バージョンの研修を3日間受けて、

かかる処理速度の速さも実感し、さらに費用対効果も期待 “これは使える”という感想を持ったという。具体的に

できた。この点について、川井氏は次のように語る。 は、ホストからデータを抽出してAsprovaに取り込む

「システムは稼働開始後も、業務要件の変更などによって、 までの作業が、工程的にも、時間的にも短縮されるという

点だ。

随時機能強化が必要になってきます。この時に手作りした

従来は、ホストから抽出したCSV形式のマスターデータ

システムではその都度、追加コストが発生してしまいますが、 を一度PCで受けて、Asprovaに入力できる形式に加工し

ご担当いただいたシステム開発 Asprovaは毎年バージョンアップをしているので、機能強化 直す必要があった。それが新バージョンでは、外部システム

会社様

のためのコストは我々が持つ必要がありません。こうした とのデータ連携が容易になったことで、ホストからマスター

倉敷紡績株式会社 コストメリットもAsprovaを採用した理由の1つです」

データを直接Asprovaに取り込むことが可能になったのだ。

また旧バージョンの利用時には、「部品表」と「資源

エレクトロニクス事業部

能力」という2種類のマスターを取り込む必要があった

情報システム営業部

が、新バージョン導入時に「製造BOM」1つに集約したこ

色彩情報システム課 Asprovaの活用で、計画立案時間の短縮や とで、これも作業時間の短縮に大きく貢献するものと

課長補佐

計画変更作業の負荷軽減などを実現

高山真一氏 なった。

「計画立案作業のほとんどは、ホストからデータを取り

込んでいる時間なのですが、以前は2時間以上かかって

Asprovaの導入による効果は、数多く挙げられる。

当初ナテック様は、手作りで いたものが、今では30~40分でできるようになりました。

まず、Asprovaの導入に伴うマスターデータの整備によって、

生産管理システムを構築されよ Asprovaで計画を作成する時間自体は、ほんの数秒

うとしていましたが、それがうまく 計画立案時のデータ入力の手間が削減され、計画立案作業を です」(川井氏)。

進んでおらず、検反管理など現 約2時間でできるようになった。これは従来の半分以下の また新バージョンでは、計画立案者の作業もよりしや

場系のシステムをお納めしてい すくなっている。例えば、ある品番の品物だけを強調して

負荷だ。

た当社が、Asprovaをご提案させ 1つのガントチャートを作成できるなど、利用者が自由

ていただきました。今後もナテッ また立案した計画自体も、ガントチャートというビジュアル化 に環境設定できるのだ。その設定を保存しておけば、別

ク様に適したオプション機能がリ されたグラフで視覚的に確認できるため、取引先に対する の機会にも使うことができる。ガントチャート自身も

リースされた際には、随時ご提

納期回答が容易になった。さらにガントチャート上で、マウス 見やすくなった。

案していきたいと思います。 「これまで計画立案者は、夜の11~12時ぐらいまで

のドラッグ&ドロップにより作業工程や機械を移動させる

残業することが多かったのですが、今では3、4時間は早く

ことで、作業計画の変更も簡単にできるようになった。仕掛 作業を終了できるようになっています。作業効率や精度

かり量も、Asprovaの活用で効率的な作業計画が実現できた の向上に加え、身体的な負担も大きく軽減されていると

思います」(川井氏)。

ことで減少している。

同社が現在Asprovaで計画立案している工程は、通常7、

Asprovaをご評価いただいた点 この他にもAsprovaは、熟練者に頼らない計画立案を可能 最大11で、計画周期は1日1回、計画期間は3週間だ。

にした。必要な制約条件をマスターデータとして整備した また期間内のロット数は500、ジョブ数は2500となって

・計画立案時間の短縮 ことで、専門的な知識がない担当者でも、基本的な作業計画 いる。

・計画変更作業の負荷軽減 また基本計画はAsprovaで作成し、納期遅れが発生しを立案することができるようになったのだ。

そうな箇所などは手作業で修正するが、その比率は、

・視覚的で操作が簡単な作業環境 「例えば、異なる品番の品物を同じ釜で染色するというよう Asprovaによる自動化部分が約6割、手作業部分が約4割

・熟練者に頼らない な特殊な工程は、やはり熟練者でなければ対応できません。 だという。

計画立案作業の実現 しかしこうしたものはほとんどありませんし、もし必要があれ 今後の予定について、川井氏は「マスターの整備をさらに

進めることで、Asprovaによる作業計画の精度を高め、

ば、現担当者が熟練者のところにちょっと聞きに行けば

また導入コストもにらみながら、自社工程に適したオプ

すみます。計画立案作業を平準化できたことで、担当者の ション機能の追加も検討していきたいと考えています」

人事異動時の引き継ぎも容易になりました」(川井氏) と語り、話を締めくくった。

生産スケジューラーのトップベンダー : アスプローバ株式会社

所在地 東京都品川区平塚 2-5-8 五反田ミカドビル 8F

電話番号 (03)5498-7071

FAX 番号 (03)5498-7072

http://www.asprova.jp/

Page12

事例レポート NO.4

Asprovaの導入で

富士フイルムコンピューター 計画立案期間を20%以上短縮、

システム株式会社

本社所在地:

東京都港区南青山7-8-1 小田急南青山ビル

設立:1998年7月1日 計画立案者も半数以下に削減

資本金:4億9000万円

売上高:

従業員数:約130名 (2006年8月1日現在)

事業内容:

富士フイルムグループの情報システム 1998 年に設立された富士フイルムコンピューターシステム様は、

戦略の策定および情報システムの

構築・運用 富士フイルムグループの IT 関連業務を担当する情報サービス会社

URL:http://ffcs.fujifilm.co.jp/

で、グループ全体の情報システムの戦略策定から構築、運用までを

手がけている。

今回お伺いしたのは、カメラフィルムやレントゲンフィルムなど

を製造している富士フイルム(富士写真フイルムの事業を継承し

2006 年 10 月 2 日に設立)の神奈川工場で、これら製品の加工計画

立案の効率化などを図るために、同工場では 2004 年 3 月、富士

フイルムコンピューターシステムの主導によって、Asprova の導入

を完了した。Asprova の導入目的と選定のポイント、実際の導入効果

などについて、プロジェクトを担当したシステム事業部 ロジ

スティックスシステム部の小澤達哉氏にお話を聞いた。

計画立案作業の効率化を目指して、Asprova を導入

Asprovaの導入対象となったカメラフィルムの加工工程

は、大きく4つに分けられる。先に別工程で製造された

ロール状のフィルムは、まず使用サイズの幅に「裁断」

され、次にカメラ本体にセットするための穴を開ける

処理、「穿孔」が行なわれる。そして“スプール”と

呼ばれる芯に「巻込」処理され、最後にプラスチック

ケースや外箱に納める「外装」が施されて出荷される

富士フイルムコンピューター ことになる。細かい工程まで含めると6工程になるが、 GUI(Graphical User Interface)を使って簡単に計画立案

システム株式会社

それらに対して作業申込数が月間600~700あり、1ヵ月 ができる仕組みを構築することを神奈川工場に提案

システム事業部 間の作業指示数は4000前後になる。製造BOM数は5000~ した。そして選ばれたのが、Asprovaだ。その選定の

ロジスティックスシステム部

小澤達哉氏 6000だ。また国内品については見込み生産、輸出品に 理由を、システム事業部 ロジスティックスシステム部

ついては受注生産されるのが一般的である。Asprovaの の小澤達哉氏は次のように語る。「実はそれ以前に、

導入以前は、この加工工程の計画立案をホストコンピュータ 工場内のいくつかの製品において、製造計画の立案に

当時急激に変化するビジネス環境に のシステムを使って行なっていた。月度で各工程の各 Asprovaを使っていたという実績がありました。製品

対応するため、カメラフィルムの 機械について1ヵ月分の稼働計画を立てており、計画 が異なるとはいえ、製造工程は基本的に似ています。

加工工程には、計画立案作業の 立案には約4.5日を費やしていた。またこの時は、ちょっと Asprovaは、カメラフィルムの加工工程にも適用でき

効率化が求められていました。 した計画変更が発生した場合のリスケジュールにも、 るだろうと考えました。また比較的安価に導入できる

そこで他製品の計画立案にも実績 多くの手間と時間がかかっていたという。こうした ということも、大きなメリットでした」こうして

があり、導入コストも比較的安価な 課題を解決し、計画立案作業の効率化を実現するため Asprovaの採用を決定した後、実際の導入プロジェクト

Asprova の利用を考えました。 に、富士フイルムコンピューターシステムは、パッケージ は2002年後半から始まり、約1年半後の2004年3月に

製品を利用することで、時間とお金をかけずに、 完了した。

Asprova 導入の主たる効果

見える化 納期遵守 在庫削減 稼働率向上 リードタイム短縮 スループットの向上

計画作成効率化 計画サイクル短縮 頻繁な計画変更対応 工程情報の共有化

Page13

写真フィルムの製造工程 独力で導入を推進。

Asprova の機能と に拒否感を示す人はやはり出てきます。現場

アドオン部分の切り分けに苦慮。

に都度足を運んで、人間関係を築きながら、

フィルムベース工場 Asprova 全社レベルでの効果を訴えながら、Asprovaの導入の導入に当たって、システム開発会社

などの助けを借りることなく、富士フイルム に対する理解を得ていきました」(小澤氏)。

コンピューターシステムが独自でシステム構築 例えば、従来1000本単位でフィルムを作って

製膜プラント を推進した。それというのも、当時は部門の いたという時に、Asprovaは「時間」単位で資源

統廃合や機械の移設が進み、また複数工程を 能力を割り当てるので、どうしても作る「本数」

一緒にできる機械が登場するなど、グループを には端数が出てきてしまう。こうした変化に、

下塗プラント 取り巻く環境の変化が激しくなり始めていた 現場のライン長が難色を示したのだ。しかし

時期で、こうした状況の中で、情報システムを 現実的に不可能な対応ではない。

外部に依頼していたのでは、時間もお金も 「このような場合、日程計画を速く立案できる

かかることになる。そこで同社が主体となって、

ようになれば、その分包材メーカーへの包材発注

Asprovaの導入プロジェクトを進めたのだ。

も速くなり、納入も円滑になるというメリット

当時を振り返り、小澤氏は次のように語る。

フィルム工場 100 を強調しました。また営業に対する納期回答も 「 %自社の技術力で導入を完了させたの

速くなり、それが輸出時の船積みや国内倉庫に

ですが、Asprovaを理解しながら、また現場での

制約条件や体制を学びながらのプロジェクト 配分する計画立案の迅速化にも結びつきます。写真乳剤製造

進行だったので、パワー的にかなり厳しいもの そうしたメリットって大きいですよね、という

がありました。しかしAsprovaは論理的に仕組み お話もしました」(小澤氏)

塗 布 乾 燥 が作られており、インプットされたデータが処理 Asprovaの実際の導入効果としては、大きく

プロセスを経てアウトプットされるまでの流れ 次の2つが挙げられる。

裁 断 が分かりやすく、扱いやすいツールだと感じ 1つめが、計画立案時間の短縮で、これまで

本 ました」Asprovaの導入によって完成した一連 時間をかけて行っていた計画立案作業の20%

事 のシステム概要としては、受注データと見込み 以上の時間短縮を実現した。

加 工 データを「製品需給システム」が受け付け、

例 そして2つめが、以前は、部門別、工程別に

対象製品の販売予測に対して在庫引当を行ない、

穿 孔 複数名いた計画立案者の数を半分以下としたことの 実際に作って欲しい数量をAsprovaに伝え、

Asprova である。また、過去に立案担当者の頭の中だけ対 それに基づいて が日程計画を立てる

に蓄積されていた「各工程間の滞留本数」など

巻 込 というものだ。象

申し込まれた数量データの変更や、包装材を の”暗黙知”を、可能な限りASPROVAの計画

工 予算枠に応じて内作/外作に振り分けるといった パラメータとして切り出し、さらに新たな立案

担当者へ引き継ぐことによって、これまで分散

包 装 程 処理は、ユーザー側の作業としてアドオンシステム

で対応している。小澤氏はこの「Asprovaで対応 していたノウハウを、システムと人に集約する

する部分とアドオン部分の切り分け」も苦労した ことが実現できた。

点として挙げる。 この他、写真フィルムの加工工程では、

またマスター登録システムを自前で作り、環境 Asprovaの導入によって計画立案作業の2~3割

変化が発生した時にも、ユーザーの手間が極力 を自動化しているが、この点について小澤氏は

少なくなるように工夫した。

Asprovaをご評価いただいた点 次のように言及し、最後を締めくくった。

「新しいツールの導入」に反発する 「今回のAsprova導入の目的は、まず計画立案

・計画立案期間の短縮 現場には、全社メリットを伝えて 作業の自動化・効率向上であり、それが計画立案

理解を得る 時間の短縮と計画立案者数の削減に結びついて

・計画立案者数の削減

います。この2点は達成されているので、私たち

・属人化していたノウハウの

導入プロジェクトを進めるにあたって、小澤 は今回のプロジェクトを十分に評価しています。

システムおよび人への集約

氏は“現場のコンセンサスをいかに得るか”にも 今後は、この計画立案自動化の対象範囲を広げて、

十分に配慮したと語る。 さらなる効率向上を検討していきたいと考えて

「新しい仕組みを入れようとすると、変わること います」。

生産スケジューラーのトップベンダー : アスプローバ株式会社

所在地 東京都品川区平塚 2-5-8 五反田ミカドビル 8F

電話番号 (03)5498-7071

FAX 番号 (03)5498-7072

http://www.asprova.jp/

Page20

~ Asprova 導入事例 岡本制袜(張家港)有限公司 様 ~

日本工場の Asprova 導入成功を中国工場でも実現

~ Asprova 導入事例 岡本制袜(張家港)有限公司 様 ~

【導入以前の 問題点】 【導入決定 の理由】

リードタイムが 40 日と長かった 生産納期の変更に対応しやすい

仕掛品、完成品在庫が多かった 日本の工場で既に導入経験があったため、中国で

所要量計算をしていないため、単品の原価計算が もこれをやらない手はない

できなかった 実務に適していて、スケジューリング業務を専門

知識がなくてもルーチンワーク化できる

【導入効 果】

□ 前回の経験もあり、わずか 2 ヶ月間で一部の稼動が開始できた

□ リードタイムを、40 日から 30 日に短縮させた。 (さらに、21 日に近づいている)

□ ガントチャートが信用できるため、現場に行かなくても、現場の状況を把握できるようになり、また、原料手配

が間に合いそうにないと、営業に「早く注文を確定してくれ」と意見を言うようになった

□ 所要量計算も同時にするため、原価計算ができるようになった。それにより、原材料の手配が正確になって、

原材料の在庫も削減できた

□ 導入のプロセスで、中国人社員との間に信頼関係を築くことができた

岡本は靴下製造メーカーである。日本に本社と工場、中国張家 のテスト期間が必要であった。2年間の改善活動の結果、リードタ

港(上海から北西約 100km)に生産子会社がある。 イムを14日まで短縮させた。副次効果として、工場内の滞留在庫

は減り、縦 90 メートル・横 50 メールとの工場の必要スペースは半

岡本では約 10 年前、岡本社長から、日本工場の製造リードタイ 分になった。

ムを 30 日から 14 日に短縮するよう指示があった。だれもが、「不

可能だ」と思う中、当時責任者であった丸山氏(現在、中国工場 2002 年 10 月、丸山氏は中国生産子会社の社長として中国に赴

社長)は、リードタイム短縮のための方策を探しまわった。スケジュ 任した。赴任後、従業員の結婚式には必ず出席、子供が誕生し

ーリング、所要量計算について、ある生産管理パッケージを検討 たときのお披露目解には必ず出席するなど、中国人社員との間

していたが、望んでいる結果が得られず、その生産管理パッケー で人としての信頼関係の確立を行った。現場作業者のレベルア

ジメーカーの社長に相談したところ Asprova を紹介された。 ップと、自主的継続的改善活動が、会社の最終損益に大きな影

Asprova を評価したところ、要件が満たされることが確認できたた 響を与えるという経営を中国で実践した。

め導入を決定した。

靴下は季節変動があるため、マスタ整備には 1 年の期間が必要 赴任当時は中国工場での製造リードタイムは 40 日であった。日

であった。さらに、そのマスタの精度を確認するために、もう 1 年 本では納期が厳しい製品を生産し、中国では比較的納期に余裕

写真左から ISID アジア 宮本氏、品質保証室主管

耳火氏、総経理 丸山氏、

工程管理科主管 蔡氏、管理部長 海徳氏、ISID

アジア 熊氏