1/19ページ

ダウンロード(1.7Mb)

このカタログについて

| ドキュメント名 | チップ部品のはんだ不良の原因と対策 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1.7Mb |

| 取り扱い企業 | 株式会社マルコム (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

チップ部品のはんだ不良の原因と対策

株式会社マルコム

電気製品のものづくりで欠かせないプリント回路基板実装の世界では,高密度化・高機能化により搭

載される部品は日々小型化されています.それに加えて,近年の環境問題,特に EUによる RoHS指令

により鉛を含有するはんだの使用は困難となっています.鉛を用いない鉛フリーはんだは,鉛を用いた

はんだと比較してはんだ付け性が劣る部分があります.

これらの課題に対して,不良を出さない製品作りのために,はんだ付けはより高度な技術が必要とな

っています.

● リフロー炉におけるはんだ付けの基礎知識

はんだ付けは,プリント基板と電子部品の電極をはんだを用いて接続する溶接の一種になります.は

んだ付けには,一般にはんだ合金とフラックスを用います.

はんだ合金は,プリント基板のパッド面と電子部品の電極の間に入って接合する接着剤的な役割をす

る金属です.以前は錫と鉛による合金が広く一般的に使われていました.ところが,鉛含有物廃棄によ

る土壌汚染の環境破壊問題や人体への影響問題が取り上げられ,鉛含有のはんだは使用し難くなりまし

た.特に EUにおける RoHS指令は決定的で,2006年 7月 1日以降は EU一般市場へ鉛を含有したは

んだを出す事は出来なくなりました.これらの動きを受けて,日本では鉛フリーはんだの開発へ大きく

動き出す事になりました.しかしながら新しいはんだの開発の過程で,これまで用いてきた錫鉛合金の

はんだに比べ鉛を用いない,いわゆる鉛フリーはんだは接合の信頼性においていろいろな問題を持って

いる事が分かりました.その問題点のひとつにはんだ付け性があります.

はんだ付け性は,はんだ付けを行なう過程と行なった後の品質の総合評価になります.例えば,ぬれ

性・はんだ上がり・光沢・ツララ現象などいろいろな評価があります.はんだ付けは,電気的な機能を

持った電子部品と複数の電子部品を結合させるためのパターン回路を形成しているプリント基板を電

気的に接続する事を目的とします.はんだは,加熱によりある温度で溶融し,液状となった状態で電子

部品の電極とプリント基板のパッド面へぬれ,互いを電気的に接続します.その後,はんだは冷却する

事により固体となり電極とパッド面を固着します.この際にはんだ付け性の良し悪しが製品の信頼性に

大きく影響します.

はんだ付けの方法はいろいろありますが,工場等の生産では,主にフローはんだ付けとリフローはん

だ付けが用いられています.フローはんだ付けは,あらかじめ溶融させたはんだの槽に電子部品を搭載

したプリント基板の接合面を浸してはんだ付けを行ないます.主に用いる電子部品は,リード部品とい

われるプリント基板の穴へ挿入するリード電極を持った部品となります.リフローはんだ付けは,プリ

ント基板に砂状の小さなはんだにフラックスを混ぜたソルダペーストといわれるはんだを薄く印刷し,

その上に電子部品を搭載して常温から溶融温度まで加熱してはんだ付けします.はんだ付けはリフロー

炉といわれるオーブンを用いてはんだ付けを行ないます.リフロー炉は,コンベアによりプリント基板

を移動させて,複数の加熱ゾーンにより実装基板に応じた温度プロファイルを作成してはんだ付けしま

す.リフローはんだ付けに用いられる主な電子部品は,表面実装部品です.

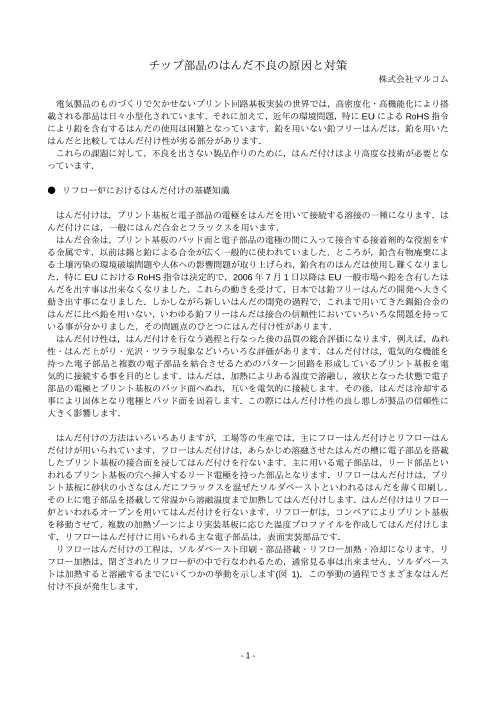

リフローはんだ付けの工程は,ソルダペースト印刷・部品搭載・リフロー加熱・冷却になります.リ

フロー加熱は,閉ざされたリフロー炉の中で行なわれるため,通常見る事は出来ません.ソルダペース

トは加熱すると溶融するまでにいくつかの挙動を示します(図 1).この挙動の過程でさまざまなはんだ

付け不良が発生します.

- 1 -

Page2

時間・温度チップ 電極

ペースト

基板

初期状態 ペースト軟化 溶剤揮発 ペースト固化

はんだ

フィレット

図 1 ソルダペーストの挙動 溶け開始 ぬれ進行 ぬれ終わり

チャンバー

ガラス

熱風 チップ部品

ガラス プリント基板

ヒーター

ガス・エアー

CCDカメラ

照明系 ヒーター

(a) 外観 (b) 内部

熱電対

はんだフィレット

チップ部品

プリント基板 図 2 リフローシミュレータの構成例

集合レンズ

マクロズームレンズ

CCD カメラ

光源

(c) 観察例

- 2 -

Page3

● 写真で見るはんだが溶ける過程

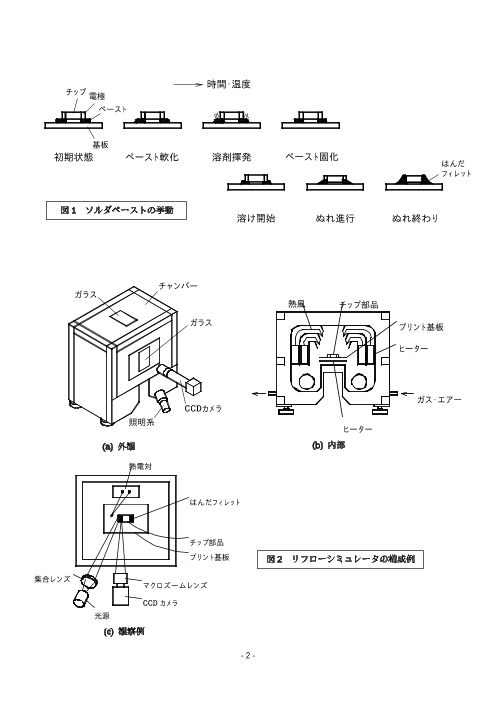

先に述べたようにリフロー加熱中の様子を見

る事は通常出来ません.リフロー中の観察を行な

うには,はんだ付け性の評価機として開発された

リフローシミュレータがあります.マルコム社製

のリフローシミュレータは小型のチャンバー内

に熱風+遠赤加熱のヒータを内蔵し,パソコンと

連動して温度コントロールを行い,目的に合った

温度プロファイルを作り出す事が出来ます.リフ

ローシミュレータの構成例を図 2に概観を写真 1

に示します.リフローシミュレータは,はんだが

溶けてぬれる過程を観察できるようにチャンバ

ーに観察用の窓が前後と上に設けてあります.こ 写真1 リフローシミュレータ概観

の窓へ撮影用のカメラを設置し,観察することに

よりはんだ付けの過程を評価・解析することが出来ます.

つぎにリフローシミュレータを用いて観察した例を紹介します.

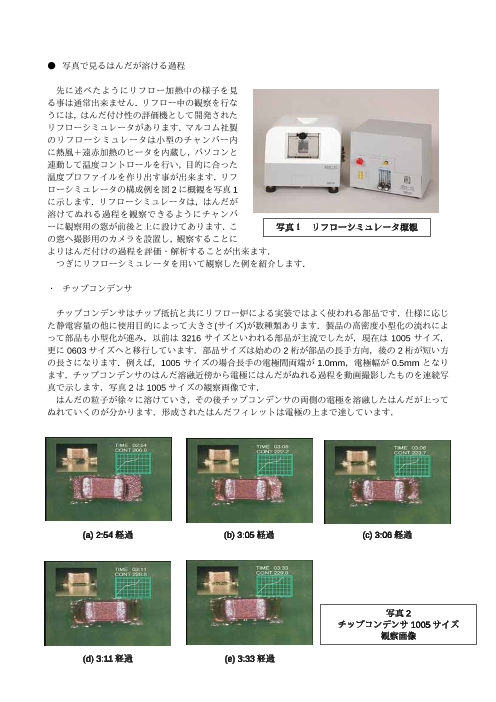

・ チップコンデンサ

チップコンデンサはチップ抵抗と共にリフロー炉による実装ではよく使われる部品です.仕様に応じ

た静電容量の他に使用目的によって大きさ(サイズ)が数種類あります.製品の高密度小型化の流れによ

って部品も小型化が進み,以前は 3216 サイズといわれる部品が主流でしたが,現在は 1005 サイズ,

更に 0603サイズへと移行しています.部品サイズは始めの 2桁が部品の長手方向,後の 2桁が短い方

の長さになります.例えば,1005 サイズの場合長手の電極間両端が 1.0mm,電極幅が 0.5mm となり

ます.チップコンデンサのはんだ溶融近傍から電極にはんだがぬれる過程を動画撮影したものを連続写

真で示します.写真 2は 1005サイズの観察画像です.

はんだの粒子が徐々に溶けていき,その後チップコンデンサの両側の電極を溶融したはんだが上って

ぬれていくのが分かります.形成されたはんだフィレットは電極の上まで達しています.

(a) 2:54経過 (b) 3:05経過 (c) 3:06経過

写真 2

チップコンデンサ 1005サイズ

観察画像

(d) 3:11経過 (e) 3-: 333 - 経過

Page4

・ BGAパッケージ

BGAは,パッケージの下面に格子状に電極を配列した ICで,QFPより電極を面で配置することで,

高密度化を実現した電子部品です.BGAの出現で,製品の小型化は急速に進みました.BGAを更に小

型化したパッケージとして CSP があり,CSP は IC のチップサイズとほぼ同じ大きさまで小型化され

ています.

写真 3 は,BGA の溶ける過程を拡大して撮影しました.電極のはんだボール 1 個まで拡大していま

す.はんだボールは溶ける時,始めにボール表面がしわしわになり,その後印刷したソルダペーストと

溶けて混じり合い電極にぬれていきます.BGAのボール全体が溶けると,BGAのパッケージは下に沈

み,プリント基板とのギャップは狭くなります.

まだ ,ソルダペーストが溶けて

いな い.粒子状のはんだが確認

でき る.BGAパッケージのはん

だも 溶けていない状態で光沢が

ある.

(a) 2:41経過

はんだが溶け始めた状態.光沢が

無くなり,表面にしわのような物

ができる.

(b) 2:48経過

- 4 -

Page5

ソルダペーストが溶け始め,

B GA パッケージのはんだとソ

ル ダペーストが融合を始める.

ま だ,ソルダペーストのはんだ

粒 子は確認できる.

(c) 2:51経過

B GA パッケージのはんだとソ

ル ダペーストがほぼ融合した状

態 .溶けたはんだの形状が柱状

と なり,BGAパッケージのはん

だ が,再び光沢している.

(d) 2:54経過

全てのはんだが溶けると,BGA

パッケージは自重で下方向に沈

み,はんだの表面張力とのバラ

ンスが安定したところで,ギャ

ップの位置を維持する.

写真 3 BGA観察画像 (e) 2:57経過

- 5 -

Page6

・ QFPパッケージ

QFP は,パッケージの四方の側面に電極のリードが配列されている IC で,BGA が登場するまでは

高密度実装の花形的な存在の ICでした.QFPは,リード間のピッチを狭くする事により高密度小型化

の部品として開発してきました.しかしながら,狭ピッチ化にも限界(0.3mm ピッチから 0.4mm ピッ

チ)が出てきて BGAが誕生しました.

写真 4は,QFPの溶ける過程を拡大して撮影しました.QFPは,はんだが溶けると電極にはんだが

ぬれ上がっていきますが,電極の先端のフロントフィレットよりもバックフィレットといわれるパッケ

ージ側リード裏面の湾曲した部分をはんだはぬれ上がっていきます.バックフィレットのぬれ上がりは,

はんだ量にもよりますが多い時にはパッケージの根元までぬれ上がる場合もあります(ウィッキング現

象).

まだ,ソルダペーストが溶けて

いない.粒子状のはんだが確認

できる.

(a) 2:55経過

ソルダペーストが溶け始める.

ソルダペーストは溶け始めると

流動しながら,徐々に光沢が出

てくる.

(b) 3:05経過

- 6 -

Page7

さらにソルダペーストは溶け続

け,QFP の電極に溶けたはんだ

が集まってくる.

(c) 3:08経過

全てのソルダペーストは溶け切

り,はんだは鏡面状態に光沢し

ている.溶けたはんだが QFPの

電極に集まり,電極の裏側をぬ

れ上がっていく.

(d) 3:14経過

はんだがぬれ上がり,ほぼ安定

した状態.溶けたソルダペース

トは,ほとんどが電極に集まり,

電極から離れたパッド面は,は

んだが光沢しながら薄く残って

いる.

(e) 3:21経過

写真 4 QFP観察画像

- 7 -

Page8

● 写真で見る不良の種類とその発生過程

リフローはんだ付けのリフロー加熱工程では,さまざまなはんだ付け不良が発生します.現場や生産

技術に携わる人たちは,不良を抑えるために考察とシミュレーションを繰り返しながら,実装基板ごと

に最も適した条件を探していきます.

では,実際のはんだ付け不良とはどのようなものがあるのでしょうか?不良の一部ではありますが,

はんだが溶けていく過程と合わせて不良の発生を連続写真で紹介します.

・ チップ立ち

チップ立ちは,マンハッタン現象やツームストーン現象とも呼ばれ,チップ部品の片側の電極だけが

はんだ付けされて,部品が立ち上がった状態の現象をいいます.

チップ立ちは,電極両端のぬれのアンバランスが原因で発生すると考えられます.はんだが片側の電

極だけにぬれて,ぬれの張力により部品が持ち上げられ,反対の電極がはんだ付けできない状態となり

ます.チップ部品は小型化の傾向にありますが,小さくなった分だけ部品重量は小さくなり,チップ立

ちの不良が発生しやすい要因となっています.

写真 5にチップ立ちの例を示します.例では,向かって左側のはんだが最初に溶けて,電極にはんだ

がぬれ上がり,ぬれる際の張力により部品は片側に持ち上げられています.右側の電極にはんだがぬれ

る前に持ち上がったため,片側の電極ははんだ付けが出来ない状態となっています.

(a) 2:55経過 (b) 3:03経過 (c) 3:07経過

(d) 3:11経過 (e) 3:23経過

写真 5

チップ立ち観察画像

- 8 -

Page9

・ はんだボール

はんだボールは,リフロー加熱後印刷したソルダペーストの周囲にはんだの粒が 1個または複数存在

している状態を言います.はんだボールは,その大小や数にもよりますが,電極間のショートや絶縁不

良の原因となります.

写真 6 は,リフロー加熱中にチップ抵抗の下からはんだボールが出てきた例です.はんだボールは,

はんだが溶けてぬれていく途中で,チップ抵抗がはんだのぬれ力と自重により下がっていく時に押し出

されるように発生しました.

はんだボールは,この他にパッドの周囲にリフロー加熱によりはんだが弾けて飛んでできる例もあり

ます.この場合は比較的小さなはんだボールとなりますが,複数個となる場合が多いです.

まだ,ソルダペーストが溶けて

いない.粒子状のはんだが確認

できる.

(a) 2:50経過

ソルダペーストが溶け始める.

ソルダペーストは溶け始めると

流動しながら,徐々に光沢が出

てくる.

(d) 2:56経過

- 9 -

Page10

ソルダペーストはほぼ溶け切

り,チップ抵抗の両端の電極に

溶けたはんだがぬれ上がり始め

ている.はんだは,鏡面状態に

光沢している.

(c) 2:57経過

溶けたはんだは,チップ抵抗の

電極をぬれ上がり,それと共に

チップ抵抗が自重とぬれによ

る力によって沈んでいく.チッ

プ抵抗の下から,余剰と思われ

るはんだがはみ出て,はんだボ

ールとなる. はみ出した

はんだボール

(d) 2:59経過

チップ抵抗の電極にはんだがぬ

れ上がって安定している.はん

だボールもはみ出した位置で安

定している.

(e) 3:10経過

写真 6 はんだボール観察画像

- 10 -

Page11

・ ブリッジ

QFP など複数電極が隣り合っている時に電極同士がはんだによってショートしている状態をいいま

す.部品の狭ピッチ化により,はんだによるブリッジは更に起こりやすくなり,印刷量やパッド形状な

どの工夫による対策を必要としてきました.

写真 7 は,QFP の電極間がはんだが溶ける過程でブリッジする様子を示しています.はんだが溶け

る前は,他の電極とあまり差が見られませんが,溶け始めると両電極のはんだが寄り添うようにくっつ

き,そのはんだはくっついたままリードの立ち上がり部に集っている様子が見れます.

(a) (b) (c)

(d) (e)

写真 7

ブリッジ観察画像

- 11 -

Page12

・ セルフアライメント

写真 8は,不良ではありませんがリフロー加熱中にチップ部品などで起きる現象の一つで,はんだが

溶けてぬれる過程で部品が動く現象です.セルフアライメントといわれています.写真は,0603 サイ

ズのチップコンデンサで起きた現象です.写真左上の上からの状態写真を見るとよく分かるように,は

んだが溶けてぬれていく時にチップコンデンサは反時計回りに回転して,パッドに対してずれていた位

置を修復するように正しい位置にはんだ付けされました.

セルフアライメントは,はんだの表面張力により部品をはんだの方(通常はパッドの方)へ引き寄せま

すが,この現象により部品は正しい位置へ引き寄せられていきます.この効果は,部品の重量やソルダ

ペーストに大きく依存します.

(a) 2:47経過 (b) 2:58経過 (c) 3:00経過

(d) 3:08経過 (e) 3:12経過

写真 8

セルフアライメント観察画像

- 12 -

Page13

● 考察:リフロー炉でのはんだ不良を防ぐには

これまでいくつかのはんだ付け工程での不良を紹介しましたが,これらの不良とその対策について考

えたいと思います.前述した不良については,その発生原因は多岐に渡り,これから述べる内容が全て

ではありません.しかしながら,その一部であっても参考となるならば不良低減の一助としてください.

はんだ不良内容 主な原因 主な対策

○リフロー温度プロファイルが

不均衡(図 3)

○リフロー勾配が急勾配である

(図 4)

○はんだ組成が共晶に近い ○温度プロファイルは,均熱の良い状チップ立ち

(表 1) 態で温度勾配を急激にしない

○フラックスの活性度が高い ○ソルダペーストの印刷は,両電極均

温度のアンバランスにより両電 (図 5) 等にする

極が均一にぬれなかったり,急激 ○N2雰囲気での使用(図 6) ○パターン設計は,電極幅よりパッド

なぬれ力による片電極の引っ張 ○両パッドのはんだ量の違い をあまりはみ出さないようにし,近く

りによって発生すると考えられ (図 7) にベタアース等熱容量の大きいパタ

ます. ○パッド形状およびはんだの印 ーンを持ってこない

刷形状(図 8)

○付近に熱容量の大きい別のパ

ッドがある(図 9)

○部品が軽い(図 10)

はんだボール

発生にはいくつかのパターンが

あります.写真 6で示したチップ

○ソルダペースト(図 11)

部品のサイドから出る場合は,部 ○ソルダペーストの選定 ○はんだの酸化等による劣化

品下のランドからはみ出たはん ○パターン設計を含めた印刷の妥当

(図 12)

だが押し出されてはんだボール 性

○はんだの印刷ずれ(図 13)

となります.この場合,はんだボ 14 ○印刷マスクの適度な清掃など ○マスクの汚れ(図 )

ールは大きめになります.他に印

刷したソルダペーストがリフロ

ー加熱中に何らかの要因で,突沸

を起こし周辺にはんだボールを

作る場合があります.

ブリッジ ○はんだの印刷ずれ(図 15) ○ソルダペーストの印刷の適正化

○印刷量過多(図 16) ・印刷マスクの位置合わせの適正化

QFP SOP BGA ○ランド寸法不良(図 17) ・基板面とのクリアランスの適正化 主に や で発生し,

○はんだのだれ(図 18) ・設計時のパッドサイズの適正化

や CSP でも発生する事がありま

す. ・印刷厚の適正化

- 13 -

Page14

210℃ 215℃ 215℃ 220℃ 216℃ 221℃ 220℃ 225℃

図 3 リフロー温度プロファイルが不均衡

急なリフロー勾配

緩やかなリフロー勾配

リフロー温度プロファイル 図 4 リフロー勾配が急勾配である

はんだ組成 固相線 液相線 差

Sn37Pb

183℃ 183℃ 0℃

←共晶

Sn3.0Ag0.5Cu

217℃ 220℃ 3℃

Sn8.0Zn3.0Bi

190℃ 197℃ 7℃

※固相線と液相線の温度が等しい時、共晶という

表 1 はんだ組成が共晶に近い

汚れ

フラックス フラックス

弱 強

(a) 活性度が高いと酸化被膜の除去能力が高くなる。

(b) 酸化被膜の除去により、ぬれ速度が助長されチップ立ちの一因となる。

図 5 フラックスの活性度が高い

- 14 -

Page15

Air N2

N2雰囲気では電極へ酸化被膜が生成しにくく、

ぬれ速度が助長され、チップ立ちの一因となる。

図 6 N2雰囲気での使用

はんだ量の違いがぬれ速度のバランスを崩す。

図 7 両パッドのはんだ量の違い

長 短

図 8 パッド形状およびはんだの印刷形状

はんだが溶けにくい はんだが溶けやすい

図 9 付近に熱容量の大きい別のパッドがある

重い(大きい) 軽い(小さい)

図 10 部品が軽い

- 15 -

Page16

ソルダペースト ソルダペースト ソルダペースト

A B C

評価により適切なソルダペーストを選定

図 11 ソルダペースト

はんだの粒子またはフラックスが酸化

図 12 はんだの酸化等による劣化

この部分がはみ出てはんだボールの要因となる

図 13 はんだの印刷ずれ

マスク裏面にソルダペーストが回り込む

図 14 マスクの汚れ

- 16 -

Page17

印刷ずれの為、はんだが溶けた時 隣のパッドとショートする

図 15 はんだの印刷ずれ

ソルダペースト

パッド

プリント基板

図 16 印刷量過多

パッド間のすき間が狭い

図 17 ランド寸法不良

はんだが溶ける前に軟らかくなり、

流れてパッドより広がる

加熱

図 18 はんだのだれ

- 17 -

Page18

それぞれの対策には,適度というものがあります.例えば,チップ立ちを防止するためにパッドを電

極に対して内側に設計するのに対して,極端に内側に設計するとはんだのぬれ上がりがなくなり不良と

なる場合も考えられます.また,ブリッジの対策としてはんだ量を少なめに設計すればブリッジの不良

を減らせますが,未はんだの不良が発生することが考えられます.

はんだ付け不良の対策は,既にいろいろな所で報告されている例もありますが,実際に使用する基板

で実検を行いながら適度な条件を見つける必要があります.しかしながら実際のリフロー炉を用いて実

検を行なうには,現実問題としては難しいことです.前述したリフローシミュレータを用いて手軽に条

件変更を行いながら最適条件を見つけるのが効率的と考えます.また,リフローシミュレータでは,不

良の過程を実際に見ることが出来ます.そこには,リフロー後の結果だけの情報だけではなく,見るこ

とでしか得られない情報があります.

その他に,リフローシミュレータにカメラを設置して画像処理装置に動画を撮り込み解析する装置が

あります.フィレット解析装置と呼ばれる装置で,1 秒間に 30 枚の画像を動画として撮り込み,取り

込んだ画像の 1枚 1枚に画像解析を行い,その結果を画像上に書き込んでいきます.解析結果は,はん

だのぬれ高さとフィレットの角度を時間と共に表示します.また,その結果を時系列でグラフとして表

示します.フィレット解析装置で処理した結果を写真 9 で示します.写真は,1005 サイズのチップコ

ンデンサのはんだのぬれる過程を解析したものです.

- 18 -

Page19

(a) (b)

フィレット形成開始(ぬれ開始)まで 8.619s フィレット形成開始(ぬれ開始)から 0.468s経過

(c) (d)

フィレット形成開始(ぬれ開始)から 1.599s経過 フィレット形成開始(ぬれ開始)から 3.003s経過

(e)

フィレット形成開始(ぬれ開始)から 10.413s経過 写真 9

フィレット解析

- 19 -