1/38ページ

ダウンロード(6.9Mb)

このカタログについて

| ドキュメント名 | 製造DXを実現するためのDXソリューションのご紹介 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 6.9Mb |

| 取り扱い企業 | 株式会社FAプロダクツ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

製造DXを実現するためのDXソリューションのご紹介

株式会社 FAプロダクツ

R&D部

Page2

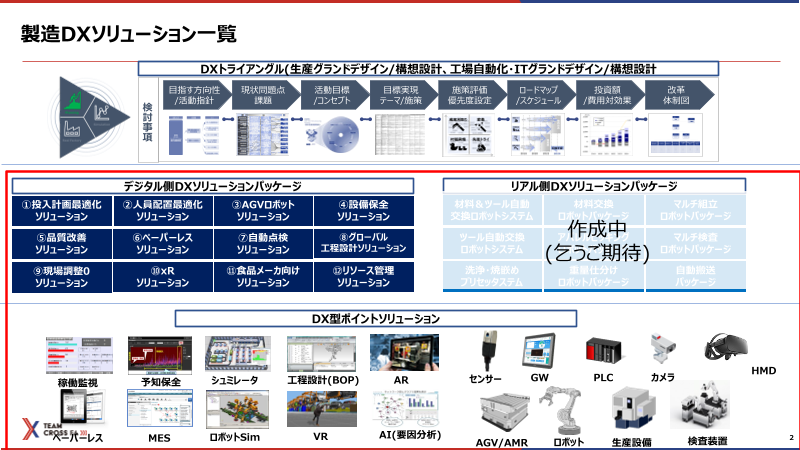

製造DXソリューション一覧

DXトライアングル(生産グランドデザイン/構想設計、工場自動化・ITグランドデザイン/構想設計

目指す方向性 現状問題点 活動目標 目標実現 施策評価 ロードマップ 投資額 改革

/活動指針 課題 /コンセプト テーマ/施策 優先度設定 /スケジュール /費用対効果 体制図

検

討

事

項

デジタル側DXソリューションパッケージ リアル側DXソリューションパッケージ

①投入計画最適化 ②人員配置最適化 ③AGVロボット ④設備保全 材料&ツール自動 材料交換 マルチ組立

ソリューション ソリューション ソリューション ソリューション 交換ロボットシステム ロボットパッケージ ロボットパッケージ

⑤品質改善 ⑥ペーパーレス ⑦自動点検 ⑧グローバル ツール自動交換 アパ作レル成ピッキ中ング マルチ検査

ソリューション ソリューション ソリューション 工程設計ソリューション ロボットシステム (乞ロボうットごパッ期ケージ待) ロボットパッケージ

⑨現場調整0 ⑩xR ⑪食品メーカ向け ⑫リソース管理 洗浄・焼嵌め 重量仕分け 自動搬送

ソリューション ソリューション ソリューション ソリューション プリセッタステム ロボットパッケージ パッケージ

DX型ポイントソリューション

HMD

稼働監視 予知保全 シュミレータ 工程設計(BOP) AR センサー GW PLC カメラ

ペーパーレス MES ロボットSim VR AI(要因分析)

AGV/AMR ロボット 生産設備 検査装置 2

Page3

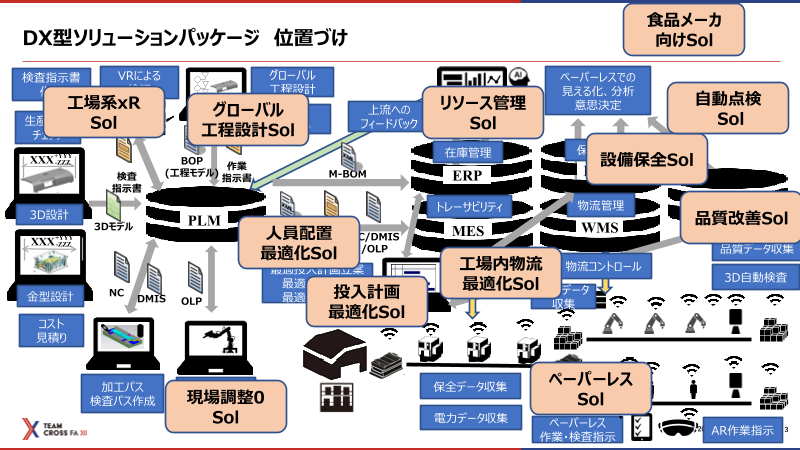

食品メーカ

DX型ソリューションパッケージ 位置づけ 向けSol

検査指示書 VRによる グローバル ペーパーレスでの

作成 検証 工程設計 見える化、分析

工場系xR 自

グローバル 上流への リソース管理 意思決定 動点検

品質の

生産要件 Sol Sol

工程設計S作oり込l み フィードバック Sol

チェック

在庫管理 保全管理

+YYY

XXX -ZZZ BOP

作業 設備保全Sol

検査 (工程モデル)

指示書 M-BOM ERP EAM

指示書

トレーサビリティ 物流管理 IoTPF

3D設計

3Dモデル PLM 品質改善Sol

人員配置 D I MES WMS

+YYY BOP

XXX 指示書 NC/ M S

-ZZZ (工程モデル)

最適化Sol /OLP 品質データ収集

最適投入計画立案 工場内物流 物流コントロール

3D自動検査

最適人員配置

投入計画 最適化Sol在庫データ

金型設計 NC

DMIS OLP 最適物流計画

収集

最適化Sol

コスト

見積り

保全データ収集 ペーパーレス

加工パス 動作検証

検査パス作成 現場OLP調整0 Sol

仮想試S運o転l 電力データ収集 ペーパーレス

© 2021A TReam作 C業ross指 FA示 3

作業・検査指示

Page4

① DX型投入計画最適化ソリューション

従来のやり方 ソリューションのご提案

投入計画最適化ソリューションを適用すれば、生産ラインからの

様々なタイムリーな情報を収集し、そのデータを基に生産

発行された生産計画をもとに現場オペレータが、現状の生産状 シミュレーションにて最適な投入計画を自動的に導き出し、製

況や段取り時間、仕掛り状態などを考慮し、その担当者が今ま 造現場へダイレクトコントロールする

での経験やカン、コツなどで、生産計画を修正。

生産現場情報と基幹システムを連携し、最適な投入計画をシミュレーションで自動的に計画実施

6

Page5

① DX型投入計画最適化ソリューション

■導入効果

「投入計画」の自動化で生産管理面の課題を解決

生産・稼働面でのデジタルツインにより投入計画の立案・修正を自動化

生産効率の向上 管理工数の削減 急な変更にも即対応 属人化の解消 自動コントロール

・既存設備の稼働率/ ・在庫やバッファサイズを最適 ・前日までの出来高実績や ・誰でも簡単に計画の立 ・人による段取り、調整時間

生産性の向上 化し、在庫管理工数を削 在庫/仕掛品の状況などを 案が可能 の短縮による生産効率向上

減 反映し、適時計画の立案

・故障要因を特定/分析 が可能 ・時間をかけずに計画の ・省人化

することで改善に繋げる ・稼働状況や生産状況を常 立案が可能

に見える化し、人が確認し ・設備の稼働状況や故障

・段取り替えのタイミングを ていた管理工数を削減 実績を反映させることで実

最適化 績との差異の少ない計画立

案が可能

・生産計画立案時間 : 5時間⇒10分

過去実績 ・特急対応時の再計画時間 : 5時間⇒10分

・平均余剰在庫数 : 20%削減

7

・納期遅れ :納期遅れなし、納期短縮

Page6

② DX型人員配置最適化ソリューション

従来のやり方 ソリューションのご提案

スケジュール例(日付と担当者のみが確認可能) 人員配置最適化シミュレーション分析イメージ

・スケジューラ等を使って生産計画に合わせて作業者

を割り当てる

・各工程の人員数に不足が無いように均等に配置 人体負荷検証のシミュレーション分析イメージ

現場の状況がわからず

本当にこれで良いのか・・・

・スケジューラ等は作業者の能力まで入力することが プラントシミュレーションを活用しバーチャル上

出来ない為、過剰配置、過少配置 で工場を再現、人員配置等の様々な項目

・各工程ごとの作業負荷が正確に把握されておらず、 についてシミュレーションが可能

作業者ごとの負荷バランスが異なっている ※オプションを追加する事で、人体的な

・突然欠員が出た時に補うことが出来ず生産が 負荷を検証、作業内容の見直しが可能

遅れたり、止まってしまう事がある

・特急納期の受注が入ると現場の負荷状況がわから

ず、納期回答に困ってしまう

上記のシミュレーション分析結果を現場にフィードバックし、最適な人員配置を実現

投入計画ソリューションと同じ仕組みでアプローチが異なる

8

Page7

② DX型人員配置最適化ソリューション

■導入効果

➢人の能力値を考慮したシミュレーションにより受注後の納期算出が可能

・担当者不在時も、他の人を割り当てた場合の再スケジュールのシミュレーション等が可能

・一人一人の負荷バランスを確認でき、作業負荷を均等にすることが出来た(負荷のばらつきが5%以内になった)

・相対時間シミュレーションができる事で、特急対応の納期回答が即答できた

・当日の欠員に対しても対応でき、生産が遅れることがなくなった

9

Page8

③ DX型AGVロボットソリューション

<従来の工場内物流>

工程1 工程2

部品倉庫 出荷バース

積 卸 積 卸 積 卸

ぶつ切れの「搬送だけの自動化」では、効果は限定的

<これからの工場内物流>

MES WCS シミュレーション

生産計画 最適化

大日程 製造管理 AGV台数の最適化

生産計画 投入計画の策定 搬送順序の最適化

レシピ管理 実績報告

ERP

搬送ルートの決定 搬送 品種情報

生産管理 制御指示 AGV+ロボット

購買管理 購買計画 出庫指示 AGVへ搬送指示

販売管理 WMS 自律搬送 搬送指示

実績報告 ピックアンドプレース

バラ積みピッキング

在庫エリアの決定 実績報告

作業エリアと行先

エリアを決定 『モノ』を運ぶだけでなく、その先の『ロボット』までをコントロール

10

Page9

③ DX型AGVロボットソリューション

■AGVソリューション|導入効果

■AGVを導入しない 市場ニーズの多様化

• 生産量が増えると搬送するものが増え、人・台車・設備を増加する必要がある

• 作業者による、ピッキング間違いが減らず、照合工程が増える 製造・物流業界の課題

• 人の雇用が減って、作業者の負荷が増大し、雇用を維持できない ・変種、変量

■部分最適によるAGV導入 ・人手不足

• 運搬のみの自動化により、省人化の効果は限定的

• レイアウトを変更する際に、工事費用・工事期間が増大する

• 運搬導線が悪く、運搬時間・燃料などのコスト改善が出来ない 人手で吸収はもはや不可能

• 維持管理、更新ができなくなり使われなくなってしまう

システムによる吸収が必要不可欠

■全体最適による導入 これからのシステム

バーチャルによる最適化

バーチャルとリアルがシームレスに連動することで、

変種変量生産を自動でコントロール 双方が連動することにより、

変種変量生産を自動でコントロールし、

• 運搬台車、フォークリフト、カートを動かす人の無人化 全体最適が実現

• ロボットによるピッキングの自動化

• 作業者への体力負担削減 リアルによる自動化

• 省スペース化(レイアウトフリー)

• 導線距離の改善による運搬率アップ

• AGV最適台数の導入 DXが主導する次世代スマートファクトリー

11

Page10

④ DX型設備保全ソリューション

従来のやり方 ソリューションのご提案

各設備に対して、事後保全、計画保全、予知保全の選別を実施し遠隔で監視する。

• 設備が故障してから修繕を行う、事後保全が多い 事後保全:設備の状態を監視し、安定稼働の確認と故障時に見逃がしを防ぐ

計画保全:設備の状態を監視し安定稼働の確認をしつつ、保全タイミングのアナウンスと

• 定期的にメンテンナンスを行う計画保全 その費用を算出

予知保全:設備の状態を監視し、故障予測を算出し、保全タイミングのアナウンスと

その費用を算出

予知保全

• ベテラン技術員による点検や修繕によって、設備の延命を続けている

人依存

【課題】

• ベテラン技術員が1人で行っており、不在の場合の損失が大きい • 故障予兆を察知し、事前に修繕計画を立てれるようになり、さらに生産計画の立案に

• 計画的に修繕を実施しているものの、費用負担が大きい 大きく貢献する

• 他の社員、他工場から各機器の状況が分かり、会社全体の設備状況を確認できる

• 故障予兆を察知し、事前に修繕計画、生産計画を立てれるようにした

• 修繕周期の適正化ととともに、修繕に必要な部材の一覧を算出し、設備に対する

い コストの予測を行える

今後、予知保全の適用拡大を図ることで、製造現場への負担とコスト面の低減

12

Page11

④ DX型設備保全ソリューション

■導入効果

• 故障予兆を察知し、事前に修繕計画を立てれるようになり、さらに生産計画の立案に大きく貢献する

• 他の社員、他工場から各機器の状況が分かり、会社全体の設備状況を確認できる

• 修繕周期の適正化ととともに、修繕に必要な部材の一覧を算出し、設備に対するコストの予測を行える

6000万円程度

100%

90%

79% 33%削減 2000万円程度削減

80%

4000万円程度 67%

60%

0年目 2年目 4年目 5年目

迫孝司『本当に必要な振動診断技術のポイント』日刊工業新聞主催セミナー資料参考

■間接的導入効果(シナジー)

• 機器の故障を未然に防ぎ、不良品の発生を抑える

• 機器の故障予兆から、生産計画等へ反映し、生産性向上につながる

• 社員・工場間での状況を把握し、生産性や品質の向上、また社内間の情報連携につながる

• 修繕周期の適正化と、修繕時の必要部材等を算出することでコスト削減につながる

13

修繕コスト

Page12

④ DX型設備保全ソリューション

FAPの予知保全の主な考え

1.機械学習時と同条件での定期的な振動測定を行い、劣化指標で判断する。

2.対象設備は、同種であっても個々に振動測定し機械学習させる。

3.データの蓄積により、故障個所や故障原因が特定しやすくなる。

Page13

⑤ DX型品質改善ソリューション

従来のやり方 ソリューションのご提案

・人の目で良品/不良品を判別し、取り分けしているため、作業者の ・画像所処理とAIを組み合わせることで、従来出来なかった検査を自動化

負担が大きく、ミスにもつながる ・人の感覚による判断をAIに学習させることで不良個所の分類が可能

・自動化目的で画像検査を導入したが、NG品の不良個所分類をする ・受け入れ時に不良情報、不具合箇所をサプライチェーンへ自動

ために人が判断している フィードバック

・品種が多く、検査条件や測定箇所もバラバラ、そのため検査ミスが ・検査データを蓄積し、設計・開発へ不良品特定情報をフィードバックし、

発生する 不良品が出来にくい製品改良へ

・人による検査ミスを防止するため、中間検査を多くしたり、2重検査 ・分類された不良品の製造条件を分析し、生産設備へ自動フィードバック

するなど検査工程が増え人・製造コストが上がる することで品質コントロールが実現

・不良品発生の原因が特定できず、トライ&エラー再発の繰り返し

検査の自動化だけではなく、不良品を製造させないモノづくり

15

Page14

⑤ DX型品質改善ソリューション

工程リスクの見える化と、工程・作業を軸としたノウハウ集約による未然防止

工程/作業のリスクを リスクと作業を標準化

過去トラ・ベテラン知見含めて 標準化された作業を利用した

体系的に見える化 工程設計によりリスクを評価

発生防止・流出防止策を

製品設計/工程管理項目へフィードバッ

ク 16

Page15

⑤ DX型品質改善ソリューション

ISO9001認証の要求事項の変化

2015年9月の改訂により、幾つかの要件の重要性が高まっている。

ケース1)

7.5文書化された情報

a)この規格が要求する文書化された情報

→文書化された手順等の“文書類”及び“記録”含む文書が、文書化された情報に言い換えられ“記録”という

用語が使われなくなった。

ケース2)

8.1運用の計画及び管理

4.4に示すように必要なプロセスを計画し、実施し、かつ管理しなければならない

※4.4品質マネジメントシステム及びそのプロセス

b)プロセスに関する基準、製品及びサービスの合否判定に関する基準の確立

d)その基準に従ったプロセスの管理の実施

→“製品実現の計画”が“運用の計画及び管理”に変更となり、プロセスに関する基準が明示された。

Copyright 2020 Team Cross FA 17

Page16

⑤ DX型品質改善ソリューション

導入効果

• 不良品低減 30~50%改善

• 品質の安定化

• 人によるミス防止

• OEEの向上=生産効率UP 5~10%UP

• 省人化 など

間接的導入効果(シナジー)

• 作業者のノウハウのデジタル化(自動化)

• 不良品の廃棄率の低減(環境対策)

• 価格・品質面などによる機会損失の低減 など

18

Page17

⑥ DX型ペーパーレスソリューション

従来 ソリューションのご提案

・手書き作業でのヌケ、モレによる修正などの手間がかかる ・製造現場から帳票に必要な情報を電子データとして収集・集約し、

・紙から紙、紙から電子化の転記の手間がかかる、入力間違いが起こり モニタリングを行う。

やすい ・取得された電子データを蓄積・加工、分析を行う。

・紙文書の作成、管理にコストをかけたくない(かけられない) ・基幹システムや生産スケジューラなどの業務システムと連動し、直接

・紙文書の保管コスト/スペースが多くかかってしまう 作業者と設備に情報をフィードバックする。

・異常値がリアルタイムで分からず処置が遅れる可能性がある

・必要な紙資料の検索に時間がかかり、情報共有がしにくい

紙文書を電子化だけではなく、蓄積と集約し基幹システムや生産スケジューラと連動させることで、

生産全体の情報を見える化にし、効率及び品質改善に貢献。

19

Page18

⑥ DX型ペーパーレスソリューション

導入効果

• リアルタイムで情報が可視化でき、異常処置等のアクションが迅速化

• 品質、実績データ等が即座に検索や集計でき、意思決定の迅速化

• 変種変量生産に柔軟に対応できる

• 記録方式が簡略化、作業時間が60%以上短縮

間接的導入効果(シナジー)

印刷・輸送費用など情報共有コストの低減

ユーザ管理、アクセス制限の設定で不正利用が防止

情報漏洩対策、BCP対策(事業継続対策)

20

Page19

⑦自動点検ソリューション

設備点検の自動化

設備ごとに点検する箇所をセンサ・カメラなどを活用し一括でデータ取得を行い、点検が困難な場所のデータや遠隔地からでデータ取得が可能

スケジューラや品質情報、設備状態などのデータと連動し、決まった時間、生産/設備状態に合わせて自動取得が可能

また、設備側へ遠隔コントロールも行う事が可能(取得機器による)

■構成イメージ

データ取集 データ蓄積 遠隔モニタリング・操作

生産設備

Simulation+

カメラ スケジューラ

操作パネル オンプレミス

各種センサ

ゲートウェイ

BIツール

クラウド

制御盤 振動センサ

点検箇所が困難な I/O信号 アセットマネージメント

場所など システム

(設備保全管理システム) 帳票出力

メータやバルブなど PLC通信

21

Page20

⑦自動点検ソリューション

■導入効果

• 遠隔地・高所・危険な箇所などのデータ取得が困難な設備から容易にデータ取得が可能

• 作業者の点検・記入時間の短縮

• 手書きによる誤記、エクセル入力などの手間の削減

• デジタル化による、段取り・設定・記入ミス、データ改竄防止 コスト削減

• 点検移動時間の短縮

• ダウンタイムの短縮 省人化

生産性向上

■導入間接効果 信頼性向上

• 点検時間の短縮による負荷時間の増加

• 作業者の負担軽減(チェック作業からの解放) 品質改善

• メンテンス計画作成時間の削減

22