1/10ページ

ダウンロード(1.6Mb)

保守保全の担当者、必見の内容です!

FTAは、トップ事象の発生を未然に防止する解析手法です。

製品や各種システムの品質や安全性を損ねてしまう「トップ事象」を抽出し、

その発生原因をツリー上に深掘りしていくことで発生要因の因果関係を明確にします。

▼ 目次

1.FTA(故障の木解析)とは

(1)FTA の目的と用途

(2)FTA のメリット

(3)FTA の具体例

(4)FMEA(故障モード影響解析)との違い

2.FTA の評価方法や手順

(1)TE(トップ事象)を選定する

(2)TE の一次要因を展開する

(3)一次要因ごとに二次、三次要因と展開していく

(4)FT 図を元にして、TE への影響が大きい重要要因を決める

3.FTA を行ううえでの注意点

(1)トップ事象の抽出には FMEA も利用する

(2)トップ事象の発生確率を求めるには全ての事象の情報が必要

(3)FTA で対策を検討した項目は必ず実施する

【関連キーワード】

保守、保全、メンテナンス、FTA、FMEA、故障、分析

真因追及、設備、機械、産業用ロボット、なぜなぜ分析

製造業DX、スマートファクトリー、スマート工場

株式会社FAプロダクツ、FAP、JSS、Team Cross FA、TXFA

このカタログについて

| ドキュメント名 | FTA(故障の木解析)の目的と実施手順 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.6Mb |

| 取り扱い企業 | 株式会社FAプロダクツ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

FTA(故障の木解析)の目的と実施手順|株式会社 FA プロダクツ

株式会社 FA プロダクツ

Page2

FTA(故障の木解析)の目的と実施手順

FTA とは、製品や各種システムの品質や安全性を損ねてしまう「トップ事象」を抽出し、

その発生原因をツリー上に深掘りしていくことで発生要因の因果関係を明確にし、トップ

事象の発生を未然に防止する解析手法です。自社製品や工程の致命的なトラブルの発生原

因を、ひと目で把握できるツリー図にまとめることから、故障の木解析と呼ばれています。

FTA の仕組みや実施する目的、ツリー図の具体的な作成事例や実施手順、製品や工程のリ

スク未然防止に使われる FMEA との違いなどについて解説します。

目次

1.FTA(故障の木解析)とは

(1)FTA の目的と用途

(2)FTA のメリット

(3)FTA の具体例

(4)FMEA(故障モード影響解析)との違い

2.FTA の評価方法や手順

(1)TE(トップ事象)を選定する

(2)TE の一次要因を展開する

(3)一次要因ごとに二次、三次要因と展開していく

(4)FT 図を元にして、TE への影響が大きい重要要因を決める

3.FTA を行ううえでの注意点

(1)トップ事象の抽出には FMEA も利用する

(2)トップ事象の発生確率を求めるには全ての事象の情報が必要

(3)FTA で対策を検討した項目は必ず実施する

1

Page3

1. FTA(故障の木解析)とは

FTA とは「Fault Tree Analysis」の略で、「故障の木解析」と呼ばれています。製品や工程

の安全性や信頼性を保証するうえで、発生することが望ましくない「トップ事象:TE(Top

Event)」を定め、その事象の発生要因となる下位事象を一次要因、二次要因と深掘りしなが

ら、トップダウン形式で発生防止対策を決定する解析手法です。

(1) FTAの目的と用途

FTA は、製品開発段階や工程の選定段階などに行い、重大なトラブルの発生原因を事前に

想定したうえで評価・検証し、実際に販売・運用した後に発生するのを防ぐことを目的とし

てしています。

FTA では、下位事象が複数同時に発生した際に、どのような上位事象が発生するかがわか

るため、多重故障の解析にも活用されています。

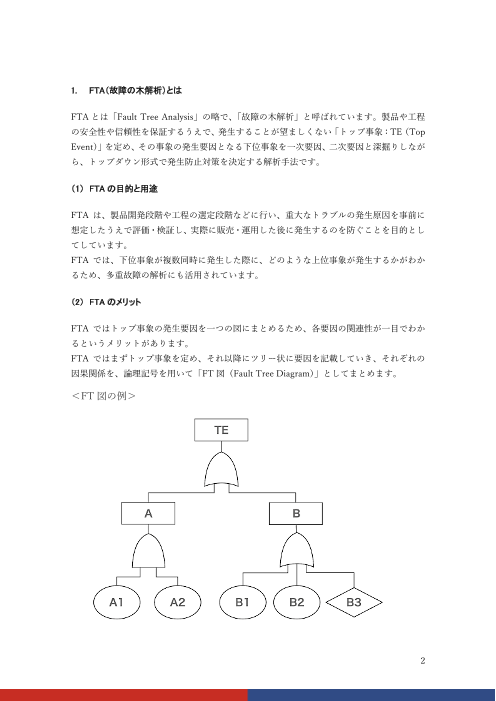

(2) FTAのメリット

FTA ではトップ事象の発生要因を一つの図にまとめるため、各要因の関連性が一目でわか

るというメリットがあります。

FTA ではまずトップ事象を定め、それ以降にツリー状に要因を記載していき、それぞれの

因果関係を、論理記号を用いて「FT 図(Fault Tree Diagram)」としてまとめます。

<FT 図の例>

2

Page4

FT 図を活用することで、トップ事象が発生する確率を求めることもできます。

また、発生要因となる下位事象では人の操作ミスなどといったヒューマンエラーも図示で

きるため、装置やシステム自体の問題だけでなく、操作上のトラブルの抽出ができるという

メリットもあります。

(3) FTAの具体例

FTA でツリー図を作成する際には、以下のような記号が用いられます。

種類 名称 記号 詳細

基本事象の組み合わせで起こり、さ

展開事象 らに展開されていく事象

基本事象 これ以上は展開しない基本的な事象

情報不足、作業員の能力不足などさ

事象 まざまな理由により、これ以上展開

記号 非展開事象 できない事象

論理 全ての下位事象が同時に発生したと

記号 AND ゲート きに、上位事象が発生する

3

Page5

下位事象のいずれかが発生したとき

OR ゲート に、上位事象が発生する

特定の条件を満たす場合のみ、上位

制約ゲート 事象が発生する

先述の FTA 図の例(上図)の場合、TE の直下が OR ゲートで接続されているため、A と

B のいずれかの事象が発生すると TE が発生します。

事象 A にはさらに A1 と A2 の下位事象があり AND ゲートで接続されているので、事象 A

は A1 と A2 が同時に起こることで発生します。また、事象 B にも B1、B2、B3 の下位事象

があり、3 つの事象のいずれかが起これば事象 B が発生します。

FTA を行うことで、品質異常などの重大なトラブル「TE」を引き起こす原因として、最終

的に下位事象(事例の A1〜B3)が抽出され、それらの発生対策の必要性を見定めながら、

対策を講じることができます。

4

Page6

(4) FMEA(故障モード影響解析)との違い

FMEA とは、「Failure Mode and Effects Analysis」の略で、故障モード影響解析と呼ばれる

ものです。

FTA と違ってボトムアップ的な取り組みを行うもので、製品の故障モードや生産工程の不

良モードといった FTA での下位事象を先に抽出し、その影響度や発生確率などを評価した

上で、トラブル発生を未然に防ぐための対策事項を取り決めます。

2. FTAの評価方法や手順

FTA は製品にとって重大なトラブルであるトップ事象を定め、その発生要因をツリー図に

まとめることで対策案を考えることができます。そのため、FTA での信頼性評価では、ツ

リー図を作成することが欠かせません。ここでは、ツリー図の作成方法や発生確率の求め方

をご紹介します。

FTA は以下のような手順で実施します。

1. TE(トップ事象)を選定する

2. TE の一次要因を展開する

3. 一次要因ごとに二次、三次要因と展開していく

4. FT 図を元にして、TE への影響が大きい重要要因を決める

(1) TE(トップ事象)を選定する

FTA を行ううえで最も重要な TE(トップ事象)は、具体的かつ全体をそれ以下の事象を包

括できるようなものを選びます。また、最終的には対策が必要になるため、設計上はもちろ

ん技術的にも対応可能なものを選ぶ必要があります。

(2) TEの一次要因を展開する

一次要因とは、TE が発生する直接的な原因になるものです。ここで抽出する要因は、相互

に独立したものでなければいけません。

5

Page7

(3) 一次要因ごとに二次、三次要因と展開していく

一次要因からさらに二次、三次とツリーを展開していきます。もちろん、一次要因で完結す

る事象もありますが、客観的な意見なども入れながら「本当に二次要因がないか?」という

視点を持って抽出しましょう。

二次要因以降をピックアップする際には、最終的に「基本事象」や「非展開事象」のように、

それ以上の展開が不可能なところまで深掘りしていきます。

6

Page8

FTA の対象としているシステムに関して、使用している装置などの信頼性ブロック図があ

る場合は、参考にしながらツリー図を作成しましょう。

(4) FT図を元にして、TEへの影響が大きい重要要因を決める

FT 図が作成できれば、各要因別にトップ事象の発生確率 F を算出できます。発生確率を算

出する際には、以下の表のようにゲートによって計算式が異なるので、下位事象から順に計

算を繰り返しましょう。

種類 FT 図 発生確率

AND ゲート FTE=FA+FB

OR ゲート FTE=1−(1−FA)(1−FB)

一次要因別に発生確率を算出したら、対策が必要な事象を選定したうえで対策を立案・実行

していきましょう。

7

Page9

3. FTA を行ううえでの注意点

FTA を用いて製品や工程のトラブル発生を防ぐには、どういった点に注意すればいいので

しょうか。ここでは注意すべき 3 つのポイントをご紹介します。

(1) トップ事象の抽出には FMEA も利用する

FTA で最も重要なのがトップ事象の選定です。しかし、FTA では、基本的にトップ事象の

影響度評価は含まれていないため、影響度が高く優先的に対策すべきトップ事象が決めに

くいという一面があります。

そのため、FMEA で製品品質などに大きな影響を与える故障モードを抽出し、その中で影

響度の高いものをトップ事象に設定することで、網羅的かつ効果的な FTA が実施できるで

しょう。

(2) トップ事象の発生確率を求めるには全ての事象の情報が必要

FTA は、トップ事象と下位事象のつながりが明確になるため、発生確率を算出できるとい

うメリットがあります。しかし、算出するためには、関連する下位事象すべての発生確率が

わかっておく必要があり、データの蓄積が重要になります。

複数の装置やパーツで構成されているシステム全体の FTA を行う際などは、使用している

パーツや各種装置のツリー図や信頼性ブロック図も活用しましょう。

(3) FTAで対策を検討した項目は必ず実施する

FTA は、トップ事象という最大のトラブルを防ぐために、詳細な発生要因を分析していき

ます。発生確率を算出した際に、対策すべき水準にあるものについては確実に対策を実施し

ましょう。FTA を行った以上は基本的に対策を実施したうえで、その対策による効果をデ

ータとして蓄積し、次の製品開発などにも活用しましょう。

FTA は、製品開発段階や工程の選定段階などに、事前にトップ事象という重大なトラブル

を想定し、その発生原因を抽出したうえで、対策を施すことを目的として行います。FTA

では、ツリー図を作成してトップ事象が発生する要因を網羅的に抽出し、その相関関係を

ひと目で把握することができます。ただ FTA を行ううえでは、トップ事象の選定はもち

ろん、その影響度評価などが難しいため、FTA の経験が少なければ網羅的な対策ができな

い恐れもあります。FA プロダクツでは、これまでの実績をもとに、FA 化による生産性の

向上や工程はもちろん使用している機械・装置の FTA を支援し、それぞれの工場にとっ

て最適なアドバイスを行っております。お悩みの方は、お気軽にご連絡ください。

8

Page10

装置導入に関するお悩みは FAP へ

こんなお悩みはありませんか?

・生産工程の自動化をしたいがノウハウがない

・複数社への発注、スケジュール管理の手間がかかる

・どのメーカーの製品を選べばいいか分からない

・他社の SIer から「専門外なので対応できない」と言われてしまった

そんな時はぜひ、関東最大級のロボット SIer である株式会社 FA プロダクツにご相談くだ

さい。

FAP の強み

加工から出荷まで、生産ライン全体の最適化にまとめて対応

エンジニアによる一貫生産体制で、高品質・低価格を実現

取引先 400 社以上の豊富な実績

省人化・省力化をご検討の際はお気軽に 050-1743-0310 までお問い合わせください。

(受付時間:平日 9:00〜18:00)

企業概要

社名:株式会社 FA プロダクツ(FA Products Inc.)

Web サイト:https://jss1.jp/

所在地:

つくばベース 茨城県土浦市卸町 2-13-3 TEL: 050-1743-0310 E-mail: jss_sales@jss1.jp

9