1/7ページ

ダウンロード(348.9Kb)

あなたのプラズマ管理のお困りごとはこんなことじゃないですか? PLAZMARKがお役に立てるかもしれません

プラズマ処理効果を何とか確認したい、というお困りごとに対してお役に立った事例をご紹介しています。

まだまだ製品ラインアップも拡充中。 もっと色んな場面でお役に立てると思います。

まずは事例をご覧いただいて、是非ご相談ください。

=============================================

□関連キーワード

プラズマ プラズマ処理 プラズマインジケータ PLAZMARK 効果確認 歩留まり向上 エッチングレート 大気圧プラズマ 真空プラズマ 接触角 検査ツール 見える化

このカタログについて

| ドキュメント名 | プラズマ管理の困りごと解決、お役立ちケーススタディ |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 348.9Kb |

| 取り扱い企業 | 株式会社サクラクレパス (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

「あなたのプラズマ処理効果を見える化」

®

PLAZMARK

お役立ちケーススタディ

Page2

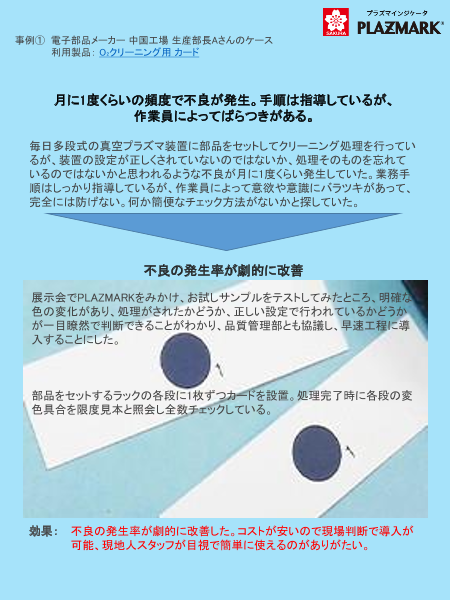

事例① 電子部品メーカー 中国工場 生産部長Aさんのケース

利用製品: O₂クリーニング用 カード

月に1度くらいの頻度で不良が発生。手順は指導しているが、

作業員によってばらつきがある。

毎日多段式の真空プラズマ装置に部品をセットしてクリーニング処理を行ってい

るが、装置の設定が正しくされていないのではないか、処理そのものを忘れて

いるのではないかと思われるような不良が月に1度くらい発生していた。業務手

順はしっかり指導しているが、作業員によって意欲や意識にバラツキがあって、

完全には防げない。何か簡便なチェック方法がないかと探していた。

不良の発生率が劇的に改善

展示会でPLAZMARKをみかけ、お試しサンプルをテストしてみたところ、明確な

色の変化があり、処理がされたかどうか、正しい設定で行われているかどうか

が一目瞭然で判断できることがわかり、品質管理部とも協議し、早速工程に導

入することにした。

部品をセットするラックの各段に1枚ずつカードを設置。処理完了時に各段の変

色具合を限度見本と照会し全数チェックしている。

効果: 不良の発生率が劇的に改善した。コストが安いので現場判断で導入が

可能、現地人スタッフが目視で簡単に使えるのがありがたい。

Page3

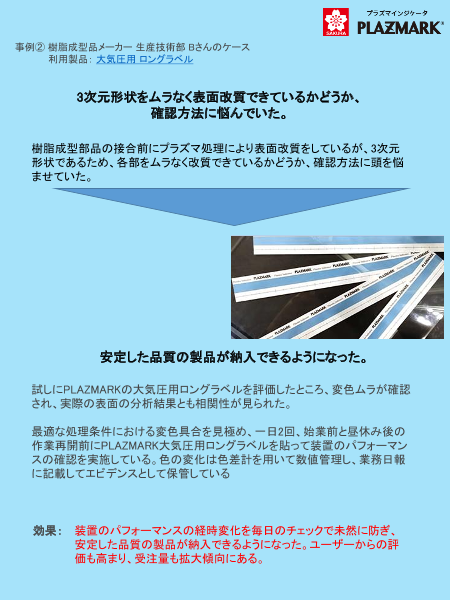

事例② 樹脂成型品メーカー 生産技術部 Bさんのケース

利用製品: 大気圧用 ロングラベル

3次元形状をムラなく表面改質できているかどうか、

確認方法に悩んでいた。

樹脂成型部品の接合前にプラズマ処理により表面改質をしているが、3次元

形状であるため、各部をムラなく改質できているかどうか、確認方法に頭を悩

ませていた。

安定した品質の製品が納入できるようになった。

試しにPLAZMARKの大気圧用ロングラベルを評価したところ、変色ムラが確認

され、実際の表面の分析結果とも相関性が見られた。

最適な処理条件における変色具合を見極め、一日2回、始業前と昼休み後の

作業再開前にPLAZMARK大気圧用ロングラベルを貼って装置のパフォーマン

スの確認を実施している。色の変化は色差計を用いて数値管理し、業務日報

に記載してエビデンスとして保管している

効果: 装置のパフォーマンスの経時変化を毎日のチェックで未然に防ぎ、

安定した品質の製品が納入できるようになった。ユーザーからの評

価も高まり、受注量も拡大傾向にある。

Page4

事例③ 装置メーカー 顧客サービス部 係長Cさんのケース

利用製品: O₂クリーニング用 ラベル

自社製プラズマ装置に不具合がないか、

不良の原因究明を求められた。

自社製真空プラズマ装置のフィールドサポートを担当するCさん。お客様か

ら、排気パイプのシーリング部品の劣化が早過ぎる、とクレイムを受けて点検

したところ、実際シーリングの傷みにより真空引きに時間がかかっていること

が確認された。想定しているよりも短寿命なため、何か不具合がないか原因

究明を求められた。

PLAZMARK®が原因早期究明に役立ち、

以前よりも信頼いただけるようになった。

チャンバー内のプラズマの様子を確認するため、PLAZMARKのラベルタイプ

を内壁はじめ色々なところに貼り付けて実験したところ、排気ダクトの中まで

プラズマが届いてしまっている事実が変色により把握できた。ただちに、適切

な範囲でプラズマがとどまるよう装置を調整。部品の早期劣化が繰り返さな

いような対策を講じることができた。

今では、定期メンテナンスの際には必ずチャンバー内のプラズマの状態確認

をPLAZMARKで行い、お客様にも色の変化を一緒にみていただき、ご安心

いただくツールとして活用している。また、社内においては、出荷前の最終確

認にも使用している。

効果: PLAZMARKが原因早期究明に役立ち、ユーザーの工程への影響も

最小限で抑えることができたため、トラブルが発生してしまったにも

かかわらず、サポート力を評価いただき、結果的に以前よりも信頼

関係が強くなったように感じる。

Page5

事例④ 電子部品メーカー 生産技術部 課長 Dさんのケース

利用製品: O₂クリーニング用 シートタイプ

ラインごとの品質のバラツキを指摘され、毎日対応に追われている。

同じ工程を複数の自動化ラインで大量に走らせている電子部品メーカーで生産

技術部のDさんは、生産部と品質部から、ラインごとの品質のバラツキを指摘さ

れ、毎日対応に追われている。

多くの場合は、十数台稼働中のプラズマ装置に機差が生じているケースで、同

じ設定で同じ処理をしているつもりなのに、同じ結果が得られない。何とか毎日

の始業時点検で機差がないことを予め生産部にチェックしてもらいたいが、手間

がかかるので、なかなか協力してもらえない。

目標とする色の変化を数値管理できるので、簡単で信頼性が高い。

以前から『簡単で低コスト』と代理店から提案を受けていたPLAZMARKのシート

タイプを試しに購入し、毎朝十数台の装置に入れて同一条件で処理。各装置

それぞれの面内均一性の確認をするとともに、全ての装置で色の変わり具合

が同じかどうかをチェック。各装置内の均一性はほぼ保たれている一方、装置

間の機差が時々発生している傾向にあることがデータとして明確につかめてき

た。

これを各部門に説明し、毎朝欠かさずチェック、装置間のバラツキがないことを

確認することを社内ルール化してもらった。作業は生産部で対応してくれてい

る。生産技術部としても、工場の移設やライン拡張に伴い、装置の追加や入れ

替えを行う際に、同じ変色を目安として調整できるので、非常に効率が良い。

設置時の調整の際は色差計を用いて厳密に設定。毎日のチェックは一次的に

は限度見本との目視による突合せだけで十分。

効果: PLAZMARKの取り扱いは簡単な作業なので、生産部の協力も得られ、

生産技術部が後追いで火消しに回る必要がなくなった。ラインの拡張時

も目標とする色の変化を明確に数値管理できるので、簡単でしかも結果

に対する信頼性も高く、大変助かっている。

Page6

事例⑤ 半導体メーカー パッケージング部門 生産部 主任 Eさんのケース

利用製品: Arクリーニング用 カードタイプ

プラズマクリーニングの効果確認の装置が高価で測定が面倒。

ワイヤーボンディング前のプラズマクリーニングの効果を確認したい。今の手法

はAuのエッチングレートによる管理であるが、装置が高価で測定は面倒だし、誰

でもができる、というものではない。 しかも何しろAuなので試験片が高価で、そ

んなに頻繁にはやれない。購入の決裁手続きも面倒で億劫。本当はもっと高頻

度でチェックしたいのだが。。。

すぐ結果がでるので作業効率が飛躍的に改善。

しかも低コストなので頻繁に評価できて品質も向上!

PLAZMARKを試してみたところ、Arクリーニング用No.22では余り変化が見られ

なかったので、サクラクレパスに相談すると、高感度タイプのNo.21のサンプル

を無償で追加提供してくれて、これが非常に良好な変色を見せた。これまでの

Auエッチングレートのデータと比較すると、しっかりした相関関係があることが

わかった。検量線をひいて、Auエッチングレートによる確認の置き換えに使える

めどがたった。

No.21の変色はAuのエッチングに較べて格段に短時間で起こるので、これまで

数十分必要だった待ち時間がほとんど不要。しかも取り出してすぐに簡単に色

差計で数値の確認ができるのでトータルの工数は大きく圧縮できている。

効果: PLAZMARKなら、短時間で確認作業が完了するので、作業効率が飛

躍的に改善した。また、簡単なだけでなく、コストが大きく圧縮できるの

で、これまで数ヶ月に1度しか実施していなかった確認作業を毎日の

ルーティンに切り替えることができた。結果として品質の安定につなが

り、ライン全体のVEにつながっている。

Page7

詳細は: https://plazmark.craypas.co.jp/

または

プラズマ見える化 検索

お問い合わせは

株式会社サクラクレパス PI事業部

072-873-5507

mail: sjk@craypas.co.jp