1/52ページ

ダウンロード(1.4Mb)

危険場所における安全保護には、準備、規制上の規格に基づいたトレーニング、正しい機器の使用が重要です。

このガイドでは、規制に準拠した機器を使用して危険場所での危険な状況を回避する方法について説明し、規格や規制、機器の保護方法を説明します。また、危険場所で機器の設置とメンテナンスを正しく行う方法について説明し、危険場所での計量システムの例も示します。

このカタログについて

| ドキュメント名 | 【技術資料】危険場所における安全な計量ガイドブック |

|---|---|

| ドキュメント種別 | ハンドブック |

| ファイルサイズ | 1.4Mb |

| 取り扱い企業 | メトラー・トレド株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

危険場所における

安全な計量

Hazardous Area Guide

Page2

Mettler-Toledo AG

産業機器事業部

TEL: 03-5815-5513

FAX: 03-5815-5523

製品の仕様は予告なく変更することが

ありますので、あらかじめご了承ください

© 09/2014 Mettler-Toledo AG

MarCom Industrial

2 METTLER TOLEDO - Hazardous Area Guide ©2014 Mettler-Toledo AG

Hazardous Area Guide

Page3

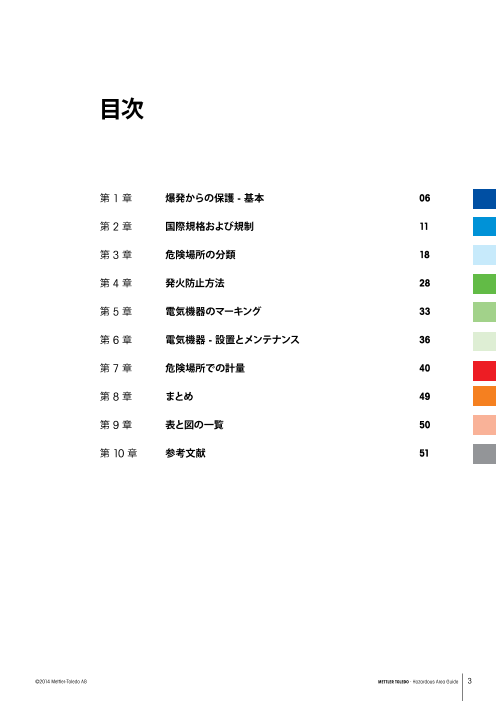

目次

第 1 章 爆発からの保護 - 基本 06

第 2 章 国際規格および規制 11

第 3 章 危険場所の分類 18

第 4 章 発火防止方法 28

第 5 章 電気機器のマーキング 33

第 6 章 電気機器 - 設置とメンテナンス 36

第 7 章 危険場所での計量 40

第 8 章 まとめ 49

第 9 章 表と図の一覧 50

第 10 章 参考文献 51

©2014 Mettler-Toledo AG METTLER TOLEDO - Hazardous Area Guide 3

Page4

目次

1. 爆発からの保護 - 基本 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 06

1.1. 爆発性雰囲気と爆発 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 06

1.2. 爆発の防止 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 07

2. 国際規格および規制. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

2.1. 電気機器の世界的な規制 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2.2. 欧州の規格および指令 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2.3. 米国とカナダの規制および規格 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

2.4. IECEx 規格スキーム . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

2.5. IECEx、ATEX 指令、および NEC の概要 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

2.6. 各国の規制 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

3. 危険場所の分類. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

3.1. グループ、ゾーン、クラス . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

3.2. ATEX 指令分類 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

3.3. 北米 NEC クラス / デビジョン分類 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

3.4. 発火温度と温度クラス . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

3.5. ATEX 指令と NEC 規格分類の比較 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

4. 発火防止方法 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

4.1. 本質安全防爆構造 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

4.2. 耐圧防爆型 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

4.3. 安全性の向上 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

4.4. スパークが発生しない . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

4.5. カプセル化 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

4.6. 内圧. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

4.7. 油浸. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

5. 電気機器のマーキング . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

5.1. ATEX 指令 CE マーキング . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

5.2. NEC 規格マーキング . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

6. 電気機器 - 設置とメンテナンス . . . . . . . . . . . . . . . . . . . . . . . . 36

6.1. 危険場所の検査 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

6.2. 検査のタイプ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

6.3. 定期検査の間隔を決定する要因 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

6.4. 本質安全防爆構造機器の検査. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

7. 電気機器 - 設置とメンテナンス . . . . . . . . . . . . . . . . . . . . . . . . 40

7.1. 基本システム. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

7.2. 高度なシステム . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

7.3. プロセス制御 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

7.4. 完全一体化されたプロセス制御 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

7.5. オプションの非危険場所周辺装置との通信 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

8. まとめ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

9. 表と図の一覧. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

10. 参考文献 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

4 METTLER TOLEDO - Hazardous Area Guide ©2014 Mettler-Toledo AG

Hazardous Area Guide

Page5

はじめに

毎年、危険場所での大事故がニュースで報じられています。このような残念な事故

のほとんどは、適切な計画、正しい機器、メンテナンスで防ぐことができます。優

良企業でも間違いを起こすことはあります。ただ、危険場所では、そのような間違

いが高くつく可能性が高いのです。危険場所における安全保護には、準備、規制

上の規格に基づいたトレーニング、正しい機器の使用が重要です。

特定のプロセス要件や規制を満たす計量ソリューションを慎重に選択することは、危険場所で作

業する製造業者にとって簡単ではない場合があります。しかし、それは作業場所の安全性だけで

はなく、測定の精度にとっても不可欠です。

このガイドでは、規制に準拠した機器を使用して危険場所での危険な状況を回避する方法につい

て説明し、規格や規制、機器の保護方法を説明します。また、危険場所で機器の設置とメンテナン

スを正しく行う方法について説明し、危険場所での計量システムの例も示します。

©2014 Mettler-Toledo AG METTLER TOLEDO - Hazardous Area Guide 5

Introduction

Page6

1 爆発からの保護 - 基本

1.1. 爆発性雰囲気と爆発

製造業界と処理加工業界は、可燃性ガスや蒸気、可燃性

の液体、可燃性の粉塵、可燃性の繊維や浮遊物などの可

燃性物質または爆発性物質を使用することが多く、これら

の物質は酸素と組み合わさることで、爆発性雰囲気を発

生させることがあります。

電気機器をこのような場所内またはその付近で使用する

場合は、常に出火や爆発のリスクの可能性があります。こ 爆発

のような場所を危険な区域または危険場所と呼びます。

爆発とは引火性または可燃性物質と酸素との急な発熱を

伴う化学反応で、同時に高いエネルギーが放出されます。

発火源

爆発性雰囲気とは、空気(酸化剤)と、ガス、蒸気、霧、粉 図 1: 出火のトライアングル

塵などの形の可燃性物質とが混合し、高いエネルギーによ

り発火すると、燃えていない混合物全体に燃焼が広がる

雰囲気のことをいいます。

次の 3 つの構成要素が空気中に存在すると、爆発が起こ

る可能性があります。

1. 可燃性または爆発性の物質

2. 酸素

3. 発火源

1.1.1 可燃性または爆発性の物質

可燃性または爆発性物質は、ガス、蒸気、霧、粉塵の形で存在することがあります。それぞれの物質は、規定濃

度で、ある一定の期間存在します。把握する必要がある危険物質の特性は、可燃性液体の沸点と引火点、およ

び可燃性ガスや蒸気が空気よりも軽いか重いかです。

可燃性(爆発性)物質は 3 つのグループに分類できます。

• 可燃性(爆発性)ガス

• 可燃性(爆発性)液体 / 蒸気

• 可燃性(爆発性)固体

6 METTLER TOLEDO - Hazardous Area Guide ©2014 Mettler-Toledo AG

Explosion Protection - Basics

可燃性物質

酸素

Page7

可燃性物質 例 爆発の特性

可燃性ガス 水素、プロパン、プロピレ 可燃性ガスの割合が高くなると、出火のリスクが高くなりま

ン、メタンなど す。濃度が一定の限界を超えると、空気がガスで飽和状態に

なり、発火の可能性が減ります。

可燃性液体 / 蒸気 アセトン、エーテル、アセチ 可燃性液体の重要な特性は、引火点です。引火点は、液体の

レン、ベンジンなど 表面付近の蒸気の濃度が高くなり、発火性混合物を形成す

る下限温度です。液体の引火点が高いほうが発火の危険が

少なくなります。

可燃性固体 粉塵、繊維、浮遊物 粉塵の場合は、特定の粉塵が爆発性雰囲気を形成する可能

性があることがわかった段階で、粒子のサイズと密度の情

報が必要になります。一般には、製品に添付されている安全

データシートに該当する情報が記載されています。

表 1: 可燃性物質の特性

表 1 では、可燃性物質とその特性について説明しています。爆発性雰囲気を形成するには、可燃性 / 爆

発性酸化剤混合物が爆発限界と呼ばれる特定の濃度範囲内に存在する必要があります。これらの限界

は、大気圧力と空気中の酸素含有量によって決定されます。

爆発限界は、爆発下限界(LEL)と爆発上限界(UEL)によって範囲が限定されます。

100 % Vol. 酸素濃度 0 % Vol.

混合物が希薄過ぎて 爆発性混合物 混合物が濃厚過ぎて

爆発が起こらない 爆発が起こらない

LEL 爆発限界 UEL

0 % Vol. 可燃性物質の濃度 100 % Vol.

図 2: 爆発限界の図

爆発下限界(LEL)は、発火源と接触したときの蒸気と空気の混合物の容積全体への炎の伝搬または炎

の速度を促進する空気中の爆発性液体蒸気の最小濃度です。この限界を下回ると、酸素の容積が高過

ぎて、可燃性物質の濃度が低過ぎる状態になります。この条件を下回る混合物を「希薄」と定義します。

この場合、燃焼の危険はありません。

爆発上限界(UEL)は、炎の伝搬を促進する空気中の蒸気の最大濃度です。このレベルを上回ると、混

合物が「濃厚」になり過ぎて爆発が起こりません。この場合、可燃性物質の濃度は空気中の容積に(「濃

厚」)達しており、爆発は起こらなくなります。

LEL と UEL の間の範囲を爆発範囲と呼びます。この範囲で、可燃性の空気混合物は、発火させるのに適

した飽和度になります。

©2014 Mettler-Toledo AG METTLER TOLEDO - Hazardous Area Guide 7

Page8

可燃性粉塵

固体が化学工場や製粉機などの工業環境で処理されると、多くの場合、環境内に小さな粒子が粉塵や粉

塵雰囲気の形で存在します。DIN EN 50281-1-2 では、粉塵とは、空気中の、自身の重みのせいで沈殿す

るが、塵と空気の混合物の形式で一定期間空気中にとどまる小さな固体の粒子であると定義されていま

-4

す。粉塵はマイクロメートル単位(一般にはミクロンまたは μm)で測定されます。マイクロメートルは、10

(0.0001)センチメートル、または約 1/25,000 インチに相当する長さの単位です。赤血球のサイズは 8 μ

m(0.0008 cm)で、人間の頭髪のサイズは直径 50 ~ 75 μm、綿の繊維は 15 ~ 30 μm です。

可燃性の粉塵を形成する可能性がある自然および合成の有機素材には、以下のものがあります。

• 食品(穀物、セルロース、粉ミルク、砂糖など)

• 医薬品(ビタミン、糖類、でんぷんなど)

• 木(木材粉塵、木粉)

• 繊維(綿塵、ナイロンダスト)

• プラスチック(石炭酸、ポリプロピレン)

• 樹脂(ラッカー、フェノールホルムアルデヒド)

• バイオソリッド(下水処理工場の汚水が乾燥したもの)

• 石炭とその他の炭粉

可燃性の粉塵は、無機物やアルミニウム、鉄、マグネシウム、マンガン、硫黄などの金属から形成されること

もあります。

粉塵の場合は、特定の粉塵が爆発性雰囲気を形成する可能性があることがわかった段階で、粒子のサイズ

と密度の情報が必要になります。製品に添付されている安全データシートに、該当する情報が記載されて

いる場合があります。

1.1.2. 酸素

通常、爆発は混合物内に酸素が直接存在するために発生しますが、常にそうとは限りません。例えば、麻酔

ガス、エチルエーテル、亜酸化窒素の混合物(現在使用されることは稀)では、亜酸化窒素によって酸素が

形成されるので、激しい爆発が発生する場合があります。

酸素濃度が空気中の通常の割合(容積比 21 %)を超えると、可燃限界を超え、発火エネルギーが減少し

ます。また、総じて爆発は通常の空気中の酸素濃度で発生する場合に比べて非常に激しくなります。

8 METTLER TOLEDO - Hazardous Area Guide ©2014 Mettler-Toledo AG

Explosion Protection - Basics

Page9

1.1.3. 発火源

この章では、機器に関連する発火源について説明します。発火源として、高温表面、機械的なスパーク、

電子機器、静電気などが考えられます。

• 高温表面:正常運転中のシステム、機器、部品からエネルギーが損失した結果です。

• 炎と高温のガス(熱い粒子を含む)は、正常運転中および故障発生時に燃焼機関または分析機器内部

で発生することがあります。

• 機械によるスパーク:正常運転中の研磨作業および切断作業によって発生し、潜在的爆発性雰囲気下

では許容されません。

• 電気機器:通常は発火源となりえる可能性を多く含んでいます。電力が微弱で爆発の発生源になる可能

性が低いと判断できるものは、マイクロワット秒のエネルギーを持つ非常に低いエネルギーのスパーク

のみです。そのため、適切な手段を施してこれらの発火源を避ける必要があります。

• 静電気:保存されているエネルギーが、スパークの形で解放され、発火源として機能することがありま

す。この発火源は電圧供給とは関係なく発生することがあるので、電気を使用していないデバイスや部

品も考慮する必要があります。このケースは別のプロセスにも反応する可能性があるので、発火源を考

慮すべき場所で評価する必要があります。

機器サプライヤーは、発火源をなくし、システムの活性発火エネルギーを可能な限り低いレベル(最小発

火エネルギーよりも低いレベル)に保つことで、爆発のリスクを軽減しています。最小発火エネルギーと

は、可燃性の蒸気、ガス、粉塵雰囲気が発火するのに必要とする最小エネルギー量です。最小発火エネ

ルギーの測定単位はジュールです。

1.2. 爆発の防止

爆発のリスクをなくすには、「出火のトライアングル」の 3 つの要素のうちの 1 つを取り除く必要があり

ます。爆発を防ぐには、一次および二次爆発保護という 2 つの可能性があります。

©2014 Mettler-Toledo AG METTLER TOLEDO - Hazardous Area Guide 9

Page10

1.2.1 一次爆発保護

一次爆発保護は、爆発の可能性がある雰囲気の形成を防ぐと

いう概念に基づきます。次のようなアプローチがあります。

• 有機溶媒を水溶液と置き換えるなど、可燃性物質の代用品

との置き換えを行う

• 酸素を窒素などの不活性ガスと置き換える

• ガス検出器の使用

• 換気などで危険場所での爆発性雰囲気の形成を防ぐ 出火の

可燃性物質がない状態では、発火性混合物は形成されず、爆 トライアングル

発のリスクがなくなります。しかし、この方法を利用できる範

囲は限られています。多くの物質の可燃性とは、必要不可欠

または制御不能な必須の生成物の特性であり、採掘現場に 発火源

おけるガスとその放出などがその例です。このような場合、

二次的な爆発保護手段を取る必要があります。

1.2.2. 二次爆発保護

二次爆発保護は、潜在的爆発性雰囲気の発火の防止に関す 出火の

るものです。つまり、スパーク(機械的、電気的、静電気)、 トライアングル

炎、高温ガス、高温表面を避け、電磁気や超音波などのその

他の考えられる発火源の可能性になるものを取り除くという

ことです。 発火源

機器の設計者は、これらの原因を排除するためのさまざまな

方法を探し求めています。次の方法で原因を排除できます。

• ステンレススチールなどの材料を使用してスパークの発生

を防ぐ

• 適切な接地および電導材料を使用する

• 高温表面を避ける(電気機器の設計で、本質安全防爆構造

の回路を適用するなど) 出火の

トライアングル

発火源

図 3: 爆発保護の概念

10 METTLER TOLEDO - Hazardous Area Guide ©2014 Mettler-Toledo AG

Explosion Protection - Basics

可燃性 可燃 可物 性 燃質 物 性質 物質

酸素 酸素 酸素

Page11

2 国際規格および規制

加工処理業界での事故が増加したことにより、包括的で統一された安全規制とガイドラインの重要性が注

目されています。

危険場所での電気機器の設計と使用に関連する安全の問題では、行政機関が厳密な規則を課しています。

また、安全機器設計に対する認識も高まっています。

世界的に見て、爆発保護は各国の機関によって規制されています。爆発保護機器の技術要件と必要な承

認は国ごとに異なり、これは、主に国際的な企業に厳しい要求を課しています。したがって、開発と承認テ

ストの段階で相当な透明性が求められます。

規格と強制力のある規制により均一な枠組みが提供され、商品の自由な移動が促されます。

規格や規制は、製品の認証要件からその製品で作業する従業員の保護手段にいたるまで、すべてを対象と

しています。公認機関は、国と国際規模の両方で均一な規格を策定します。ただし、歴史的および国固有

の進展により、爆発保護を含む多くの分野でグローバルな規格がないという状況です。

国 カナダ 米国 米国 欧州 ロシア 中国 日本 オーストラリア

ガイドライン CEC NEC NEC CENELEC GOST R AQSIQ MHLW IEC

規格 CSA FM UL ATEX GOST R-EX NEPSI TIIS IEC-EX

図 4: ガイドラインと規格に関する世界地図

世界の規格と規制が記載されている地図を見ると、危険場所のガイドラインと認証が世界中に分散してい

ることがわかります(図 4)。

©2014 Mettler-Toledo AG METTLER TOLEDO - Hazardous Area Guide 11

International Standards and Regulations

Page12

たとえば、欧州では CENELEC が確立された統一規格とテスト手順であり、ATEX 指令が危険場所と安全

の要件を規定します。米国では、NEC ガイドラインと UL 認証機関が該当します。オーストラリアでは、危

険場所の規格を作成している IEC と IECEx が相当します。その他の国や地域にはさまざまなガイドライ

ンと認証団体が存在することが地図でわかります。ただし、このガイドでは、3 つの規格および指令とし

て、ATEX、UL/FM、IEC/IECEx を重点的に取り上げます。

IEC IEC NFPA

2.1. 電気機器の世界の規制

危険場所の規格を世界的に設定する主要な世界的組織は 2 つあります。1 つは、International Electro-

TechnicalA CToEmXmission(ICECE)NでEすL。EこCれは電気、電子、および関連技術を扱うU主L要 aなn国d 際F標M準化組織で NEC

す。IEC の目的は、世界中のさまざまな規格と規制を統一し、関連製品の貿易の障害をなくすことです。

たとえば、IEC 60079 P規T格Bは、危険場所の全般的な要件に関わるものです。IEC システムは、欧州、アジア、オーストラリア、アフリカ、その他DのE一KR部Aの地域で採用されています。

2 番目のシステムは、National Electrical Code(NEC)ガイドラインを使用する北米のシステムです。

National Fire Protection Association(NFPA)によって公布されています。

危険地域の要件とワークプレースの安全は、EU の ATEX 指令と米国の NEC 条項で定義されています。

規格の統一を促進するために、世界中の地域の規制団体の多くが全体的または部分的に IEC 規格を採

用しています。NEC と Canadian Electrical Code(CEC)でも、部分的に IEC/CENELEC 規格を採用してい

ます(図 2)。

以下の章では、規格間の違いと世界中のさまざまな国でどのように採用されているかを説明します。

IEC NFPA

ATEX CENELEC UL and FM NEC

PTB KEMA

図 5: 危険の規格と規制の世界図

2.2. 欧州の規格と指令

欧州全体で同じ要件と安全規格を確立するために、EC Commission は、製品に関連する「EU 指令」

を編纂しています。これらの指令は、すべてのタイプの製品に適用されます。対応する欧州標準は、

European Committee for Electro-technical Standardization(CENELEC)によって作成されました。

通常、CENELEC は IEC 規格を利用します。ただし、CENELEC によってさらに精密な要件が規定される場

合もあります。CENELEC は製品テストを実行しません。別組織である「公認団体」(NB)が欧州の基準と

ATEX 指令に従って製品テストを実行します。欧州全体には、複数の「公認団体」があります。その 2 つの

例は、ドイツの Physikalisch-Technische Bundesanstal(t PTB)とオランダの DEKRA Certification B.V. で

す(図 6)。

12 METTLER TOLEDO - Hazardous Area Guide ©2014 Mettler-Toledo AG

International Standards and Regulations

Page13

2.2.1. ATEX 指令

ATEX は、「atmosphere explosibles」を表し、「潜在的爆発性雰囲気」のフランス語です。ATEX 指令は、

欧州の貿易障害を取り除くために導入されました。複数の形式の適合性評価に基づく強制となる法律上

の指令です。この目的は、「合格」とみなされる安全のレベルを設定することで、国家機関が欧州域内の

自由貿易を妨げる理由がなくなるようにすることです。

IEC IEC NFPA

ATEX CENELEC UL and FM NEC

PTB DEKRA

図 6: 欧州共同体の規格と指令

危険場所に関する 2 つの指令は、ATEX94/9/EC と ATEX 1999/92/EC です。この指令は、爆発性雰囲

気内で容認される機器と作業環境を記述しています。

2.2.2. ATEX 製品指令 – 94/9/EC

ATEX 94/9/EC 指令は、潜在的爆発性雰囲気で使用されることを目的とした機器と保護システムの製造

と流通に適用されます。ただし、2016 年までの移行期間後に、指令 2014/34/EU に置き換えられ、大

幅に修正されます。この指令の主な目的は、潜在的爆発性雰囲気内で指定された装置を使用した結果

によるリスクをなくすまたは最低限に抑えることです。このような雰囲気で使用される機器と保護システ

ムの設計と建設に関連する必I須EC健康安全要求(EHSR)を指定します。 NFPA

最終的には、潜在的爆発性雰囲気で使用するために製造され、認定される機器が指定に準拠するこ

とは、製造業者のAT責E任Xです。 CENELEC UL and FM NEC

そのため、製造業者は次のことを行う必要があります。

• リスク評価の実行 PTB KEMA

• 発火源の特定

• 潜在的爆発性雰囲気内で使用される機器と非危険場所に設置される制御デバイス要件を定義し、安

全な操業を支援する

• 機器の製造と認可

©2014 Mettler-Toledo AG METTLER TOLEDO - Hazardous Area Guide 13

Page14

2.2.3. ATEX ユーザー指令 – 1999/92/EC

ATEX 1999/92/EC または ATEX 137 指令は、潜在的爆発性雰囲気内の機器ユーザーに適用されま

す。爆発性雰囲気のリスクから作業者の健康および安全の保護を向上させるための最低要件を規定

しています。指令は、ATEX 94/9/EC を補完するためのもので、危険場所で働く従業員の健康と安全保

護を規定しています。また、指令は、電気機器の設置と使用にも適用されます。

雇用主に対する一般的な要件は、危険物質からのリスクをなくすまたは制御することです。さらに、指

令は、爆発性雰囲気が発生する可能性がある「ゾーン」にリスク評価と分類を行う必要があります。こ

れは爆発の可能性に基づいて行います。

雇用主の義務

指令は、雇用主が履行する必要がある特定の義務も設定しています。この時点で、既存のすべての

ワークプレースは、2003 年 6 月 30 日 に確立され、2006 年 6 月に完全に施行された要件に従う

必要があります。製造業者は次のことを行う必要があります。

• 爆発を防止し、作業者を爆発から保護する

• 爆発リスクの評価を実行する

• 業務遂行の指示、トレーニング、作業環境の監視、技術的な安全対策の提供などを含めた安全な作

業状態を確保する

• 爆発性雰囲気が発生する可能性がある場所をゾーンに分け、その入り口には適切なマーキングを表

示する

• 適切な機器を選択し、発火源の可能性になるものを特定する

• 爆発保護の文書を用意し、特定して評価した爆発リスクを示し、採用されている適切な防止および

保護手段を示す

2.3. 米国とカナダの規制と規格

爆発保護の基本的な原則は、世界中どこでも同じです。ただし、爆発保護の領域では、北米で IEC

(International Electro-technical Commission)とは異なる技術とシステムがあります。これらの国の

規制を見ると、IEC システムとは一部異なりますが、統一の試みがなされていることもわかります。

米国では、リスクがある製造施設に関連するすべての規制は、National Electrical Code(NEC)ハンド

ブックに記載されています。条項 500 ~ 506 は、危険場所の分類の要件を定義し、危険場所をクラ

ス、ディビジョン、ゾーンに分類しています。1990 年代半ば、IEC / CENELEC ゾーン システムのアメリカ

版は、NEC 505 条項に採用されま

IEC IEC NFPA した。

ATEX CENELEC UL and FM NEC

PTB DEKRA

図 7: 米国の規格と規則

14 METTLER TOLEDO - Hazardous Area Guide ©2014 Mettler-Toledo AG

IEC NFPA

ATEX CENELEC UL and FM NEC

PTB KEMA

International Standards and Regulations

Page15

カナダでは、Canadian Electrical Code(CEC)が関連する規制を定義します。セクション 18 と J では、

危険場所の分類の要件を定義します。Canadian Electrical Code(CEC)システムは、IEC / CENELEC ゾー

ン分類システムを採用し、クラスとディビジョンの規格があります。

2.4. IECEx 規格スキーム

IECEx は、IEC 国際規格に基づく唯一の世界的な認証の枠組みで、危険場所における製品の使用に関

する国際的な安全認証の道筋として急速に支持されつつあります。国の規格が IEC と同じまたは各国

の要求に対応します。IECEx 認証スキームは、さまざまな国の適合評価基準によって発生する貿易障害

を減らし、世界的な認証を提供することで新しい市場を開くことを促進する世界的な概念です。

IECEx の範囲は、IEC Standards Committee TC 31 によって発行された規格によって定義されます。電

気機器の全般的な要件は、IEC EN 60079-0 が対応します。これは新しい製品のテストと認定の正確

なプロセスを定義し、これらのタスクを実行する公認団体を指名します。これに加えて、認証システム

が拡大され、爆発保護機器のメンテナンスと修理に対応するようになりました。IECEx スキームの第 3

の領域は、爆発のリスクがある場所で作業する専門家が必要とする専門知識を定義します。

IECEx スキームは、次の 5 つの領域で構成されます。

• I ECEx 01: 基本規則

• I ECEx 02: 爆発性環境で使用する機器

• I ECEx 03: 修理や精密検査に対応するサービス施設

• I ECEx 04: IECEx 適合マーク

• I ECEx 05: 人員の能力

IECEx 認定スキームは、製造業者が以下を実施するために必要な唯一の国際的な適合性の認証を提

供します。

• 規格準拠に関するサンプルのテストと評価

• 製造業者の製造工場の評価と監査

• 製造業者の製造工場の継続的な監視検証

さらに、Ex 認証または個別に承認を必要とする国の「一括承認」手続きをサポートします。これは

IECEx 機器テストおよび評価レポートの世界的な評価によって実現します。

2.5. IECEx スキーム、ATEX 指令、および NEC 規格の概要

コンプライアンスへの一般的な要件は、指定された方法で事前に承認されている製品を使用し、必要

な場合は、公認団体(Baseefa、Sira、TUV など)が適合評価を提供してさらに認証を得ることです。と

ころが、世界各国を対象にした輸出では、これでは十分ではない場合があります。

重要な変更をせずに世界のどの場所でも使用される機器の設計を可能にするには、国際的に採用さ

れる解決方法が必要でした。その方法は、主な世界市場全体での危険場所で使用する製品の自由貿易

を目標に、認識されている慣習を使用して、共通する安全の許容レベルを実現することです。

©2014 Mettler-Toledo AG METTLER TOLEDO - Hazardous Area Guide 15

Page16

ATEX NEC/CEC IECEx

規制のステータス 強制システム 強制システム 強制システム

準拠する基準 EU 指令(EHSR) US/CN 規格 IEC 規格

ISA、UL、FM、CSA など

規格 EN 規格 US/CN 規格 IEC 規格

危険場所の分類 ゾーン ゾーン、クラス、ディビジョン ゾーン

適合性査定者 Ex 公認団体(Ex NB)製 国家的に認識された Ex 認定団体(ExCB)

造業者 テスト研究所(NRTL) Ex テストラボ

(UL、FM、CSA、…)

発行される文書 - EC タイプの検査認証 - 適合性の認証 - 適合性の認証

- テストレポート - テストレポート - テストレポート(ExTR)

(要求に応じて) - 監査報告 - 品質評価レポート

- QM 認証 / レポート - すべての文書は

オンラインで入手可能

採用 EU 諸国 北米、カナダ オーストラリア、

ニュージーランド

適合マーク

技術レポート(TR)の 欧州、北米、日本、 北米、カナダ、メキシコ 36 IECEx メンバー国

地域の採用 ブラジル、中国 (2014 の状態)

表 2: ATEX、NEC/CEC、および IECEx の比較

2.6. 地域の規制の例

2.6.1. 中国

中国では、防爆性の機器の証明は次の法律により強制となっています。

• 中華人民共和国規格法

• 製品品質法

これらの法律に従い、危険場所用機器の設計、設置、使用、メンテナンスおよび再構築は、国の規格に準

拠する必要があります。過去 10 年で、防爆機器に関するいくつかの新しい規格が発行されました。国際的

な規格を積極的に採用する方針により、中国の Ex 標準は関連する IEC 標準を採用しています。

中国の認証プロセスは、次のような複数の認証組織によって行われます。

• 防爆および機器安全の監督および検査機関(NEPSI)

• 中 国防爆電子製品品質監視およびテストセンター(CQST)

• 中 国石油および化学業界防爆製品監視テストセンター

Ex テストラボ(ExTL)として、NEPSI は IECEx テストレポート(ExTR)および ATEX レポートを採用し、それ

に基づいて国の認定が発行されます。

16 METTLER TOLEDO - Hazardous Area Guide ©2014 Mettler-Toledo AG

International Standards and Regulations

Page17

2.6.2. 韓国

韓国では、韓国技術標準院(KATS)が IECEx の公式機関です。その他の国と同様に、韓国のこの機関は

Ex テストレポート(ExTR)や ATEX レポートを国の認証発行のベースとして受け入れています。

韓国には、次のような認証機関もあります。

• 韓国産業安全衛生公団(KOSHA)は、韓国内の電気機器を認定する国の認証機関です。電気機器のテ

ストと認証を行う韓国電気研究院(KERI)と連携しています。

• KERI は政府出資の機関で、国際的な認証を持つ国内の電気機器と輸入された電気機器のテストと認

定のために承認された機関です。

どちらの組織も、IEC 規格に従い、IEC 規格を採用しています。また、KTL テストおよび認定ラボもあり

ます。国内の電気機器と輸入された電気機器両方のテストと認証を提供します。

2.6.3. ロシア

危険場所で使用されるすべての電気機器は、ロシアと独立国家共同体の両方で認定される必要があり

ます。機器が規格要件に従って製造され、安全で信頼できるものであることを立証するには、承認手順

を通過する必要があります。

ロシアの認証は、連邦の法律と法令で管轄されます。独立国家共同体の各国には、危険場所での作業

に関する独自の認証と許可があります。このような機器を認定する法的な基盤は、「爆発性雰囲気用の

電気機器の認証規則」(PB 03-538-03)です。この布告は、2003 年 3 月のロシア政府規格 No:28/10

で公布されています。

ロシアでは、防爆機器は、GOST R 防爆規格への準拠が求められます。対応する認証は、「Rostest」テス

トおよび認定ラボによって発行されます。ただし、ロシア防爆規格は IEC 規格と欧州の ATEX 95 および

ATEX 137 指令、欧州の関連する基準と統一されており IECEx 国際認証システムのメンバーでもありま

す。機器が ATEX、UL、FM、または CSA 規格に従って認定されている場合、GOST R 防爆適合性認証を

取得するためには、ラボテストのない文書のみでの評価に限定されます。

©2014 Mettler-Toledo AG METTLER TOLEDO - Hazardous Area Guide 17

Page18

3 危険場所の分類

3.1. グループゾーンとクラス

爆発や火災のリスクを防ぎ、プロセスと従業環境の安全性を高めるために、危険の可能性があるすべての

場所は、その場所で行われるプロセスに従って分類される必要があります。危険場所の定義は、エンドユー

ザーが行う必要があります。

場所の分類は、電気機器を適切に選択できるように、爆発性雰囲気が発生する可能性がある環境を分析

して分類する方法です。潜在的爆発性雰囲気を評価する概念は、爆発する可能性がある環境への設置に

関連するリスクを制限するために重要です。

評価テストと適切な場所の分類により、工場の操業とメンテナンスの安全な手順を準備できます。

分類方法は世界各地で異なりますが、一般には次の 2 種類があります。

• A TEX 指令によって表される欧州の分類システム

• N ational Electrical Code(NEC)によって表されるアメリカの分類システム

3.2. ATEX グループの分類

欧州は、「ゾーニング」という Electro-technical Commision(IEC)の考え方を採用しています。ゾーン分類に

ついての情報や仕様は、欧州の基準 IEC EN 60079-10 および国家規格で定義されています。さらに、電

気機器の危険な場所への設置と稼働、および EU 内のゾーン分類が ATEX 94/9/EC 指令で定められていま

す。

ATEX 指令 94/9/EC は、爆発の特殊なリスクを扱い、発火の原因の可能性を防ぐという主な 1 つの目的を

掲げています。

適切な適合性評価手順を決定するために、製造業者は、属するグループと機器カテゴリの点から機器の使

用に基づいて判断する必要があります。

指令は、5 つの機器カテゴリに分類される、2 つの機器グループを定義しています。機器カテゴリは、機器

で必要な機器保護レベルを定義します。

Zone 1

Division 1

Zone 2

Zone 0 Division 2

Division 1

機器 Group I 機器 Group II

採鉱 陸上の業界 Zone 0 または 1Division 1

図 8: NEC 500 ごとの ATEX 94/9/EC に従った機器グループとカテゴリの定義

18 METTLER TOLEDO - Hazardous Area Guide ©2014 Mettler-Toledo AG

Hazardous Area Classification

Page19

• Group I の機器は、鉱山などの地下での作業で使用される機器に適用されます。

• Group II 機器は、地上の加工処理に適用されます。石油化学、化学、食品業界は、一般的な加工処

理業者です。

機器グループは、さらに表 3 のようなカテゴリに分類されます。Group I は、カテゴリ M1 と M2 に分

類されます。Group II は、さらに機器カテゴリ1、2 および 3 に分割されます。

機器の 危険雰囲気 発火保護の 操業の条件 保護の性能

カテゴリ レベル

機器 M1 メタン、粉塵 とても高い 爆発性雰囲気が存在す 2 つの独立した保護方

Group I る場合に機器は通電さ 法または 2 箇所の故

(鉱山 れ機能し続ける 障でも安全

など) M2 高 機器は爆発性雰囲気が 正常運転中であれば

発生すると非通電にな 十分な安全レベル

る

機器 Cat.1 ガス、蒸気、 とても高い Zones 0、1、2(G)/20、 2 つの独立した保護方

Group II 霧、塵 21、22(D)では、機器 法または 2 箇所の故

(プロセス は通電され機能し続け 障でも安全

業界など) る

Cat.2 高 Zones 1、2(G)や 21、 正常運転または頻繁

22(D)では、機器は通 に発生する障害に適合

電され機能し続ける または 1 箇所の故障

でも安全

Cat.3 通常 Zones 2(G)や 22(D) 正常運転に適合

では、機器は通電され

機能し続ける

表 3: ATEX 94/9/EC に従った機器グループとカテゴリ分類

3.2.1. ガスと粉塵物質のグループ

現時点では、防爆機器は次のように分類されます。

• 機器 Group (I 地下、リスクがある鉱山作業)

• 機器 Group I(I 地上機器、鉱山作業を除く爆発のリスクがある作業)

このガイドで中心的に説明する機器 Group II は、ガス、蒸気、霧によるリスクがある場所と粉塵によ

るリスクのある場所の違いにより、さらに区別されます。以下の表の情報は、ガス / 塵の爆発グループ

と各ケースで必要な保護のタイプの関係を示しています(表 4)。

爆発グループ グループのタイプ グループの特性

ガス爆発グループ IIC 簡単に発火しやすい(水素、アセチルなど)

IIB 発火しやすい(石炭ガス、エチレン、エチルアルコール

など)

IIA 発火しにくい(アセトン、ベンジン、トルエンなど)

粉塵爆発グループ IIIC 3導電性がある粉塵(導電性 ≤10 Ωm)

IIIB 3導電性がない粉塵(導電性 >10 Ωm)

IIIA 可燃性繊維(長さ >500 µm)

表 4: ATEX 物質グループの分類

©2014 Mettler-Toledo AG METTLER TOLEDO - Hazardous Area Guide 19

Page20

3.2.2. ATEX 1999/9/EC ゾーン分類

ATEX 1999/9/EC 指令に従い、危険場所で使用されることを目的とした機器 Group II は、ガスで 3 つの

ゾーン、粉塵物質で 3 つのゾーンに分けられています。

特定のゾーンの分類は、爆発性雰囲気が発生する頻度と期間に基づいて行われます(表 5)。

ゾーン分類

ガス Zone 0 爆発性雰囲気が連続的または長期的に存在する。

Zone 1 正常運転中に爆発性雰囲気が時おり発生する可能性が高い。

Zone 2 爆発性雰囲気がまれにまたは短時間発生する可能性が高い。

粉塵 Zone 20 爆発性雰囲気が連続的または長期的に存在する。

Zone 21 正常運転中に爆発性雰囲気が時おり発生する可能性が高い。

Zone 22 爆発性雰囲気がまれにまたは短時間発生する可能性が高い。

表 5: ATEX 94/9/EC に従ったゾーン分類

この概念は、爆発性ガスと粉塵雰囲気で使用される電気機器の仕様と選択用に長年使用されてきまし

た。Zones 0、1、および 2 は、可燃性ガスや蒸気を含む爆発性雰囲気を示すために使用されます。Zone

20、21、および 22 は、爆発性および可燃性粉塵を含むゾーンです。

爆発の可能性がある場所の分類方法は、欧州の規格 EN 60079-10 にもあります。規格に適用される方法

は、「放出源」の、連続、第 1、第 2 という 3 つの概念に基づきます。図 9 は、上記の規格に基づいたゾー

ンの分類を示しています。

石油化学、化学、製薬業界を含むプロセス業界は、代表的な地上の業界で、Group II 業界に属します。ガス

と粉塵を含む爆発性雰囲気にさらされる可能性があります。

爆発のリスクによる場所の分類は、若干複雑な手順ですが、実質的には、放出源の数とタイプと、換気が可

能であるかどうかの特定に基づきます。

Div 1

Zone 1

Div 2 Div 1

Zone 2 Zone 0

Div 1、Zone 0

または 1

表 9: NEC 500 ごとの IEC EN 60079-10 および ATEX 1999/9/EC に従ったゾーン分類

20 METTLER TOLEDO - Hazardous Area Guide ©2014 Mettler-Toledo AG

Hazardous Area Classification