1/46ページ

ダウンロード(10Mb)

ステンレス専門60年のステンレス容器メーカーがステンレスについて詳しく解説します!

ステンレス容器のステンレス鋼と表面処理(電解研磨、フッ素樹脂コーティング)

について解説した、ステンレス容器に関する情報が満載の技術資料です!

【掲載内容】

第1章 ステンレス容器のステンレス鋼

○ステンレス鋼とは

○ステンレス鋼の選び方

○ステンレス鋼の耐食性

○その他

第2章 ステンレス容器への電解研磨

○電解研磨とは

○電解研磨の特性

○電解研磨のグレード

○他の表面処理との違い

○材料の選定

第3章 ステンレス容器へのフッ素樹脂コーティング

○フッ素樹脂コーティングとは

○フッ素樹脂コーティングの特性

○フッ素樹脂コーティング材の選定

○フッ素樹脂コーティングの注意点

○Q&A

○用語の解説

紙の冊子をご希望の方は、ホームページの請求ページよりご請求ください。

このカタログについて

| ドキュメント名 | 【新人研修・社内勉強用にも!】ステンレス鋼と表面処理(電解研磨/フッ素樹脂コーティング)の情報満載マル秘ノート |

|---|---|

| ドキュメント種別 | ハンドブック |

| ファイルサイズ | 10Mb |

| 登録カテゴリ | |

| 取り扱い企業 | MONOVATE(旧日東金属工業)株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

・・ステ

えま

す・ ンレス専

そり

教 門

秘

ステンレス鋼と

表面処理( 電解研磨フッ 素樹脂 コー テ ィ ン グ ) の

情報満載㊙ノート

ティングの㊙ー 情報を

脂コ こ

樹 っ

レス鋼、電解研磨

テン 、フ

、ス ッ素

が

テンレスス 容器

年の

メーカ

60 ー

約

Page2

概 要

本書では弊社のステンレス容器に使用されるステンレス鋼や医薬品業界で多く使われ

ている表面処理の電解研磨、薬品に対する耐食性や非粘着性などの優れた特性を有して

いるフッ素樹脂コーティングについて解説いたします。

ステンレス鋼のステンレス(Stainless)とはステイン(Stain:汚れ)とレス(Less:より

少ない)を組み合わせた造語です。

ステンレス鋼は錆びにくく、多くの優れた性質を持ちあわせた金属として様々な分野に

使用されています。このため板材(薄板/厚板)・線材・棒材・パイプ(管)、形鋼な

ど多くの種類があります。鋼種もJIS規格のものから、メーカー独自に開発したものが数

多くあります。また、加えられている成分や量により、様々な特性を示します。この解

説書では弊社で使用していますステンレス鋼の材料について、ご紹介をいたします。

電解研磨(Electro polishing)とは電解液中で電気を流すことによって金属の表面を溶

かし研磨する技術です。

電解研磨を行うことにより耐食性や洗浄性の向上など様々な優れた特性を示します。

この解説書では弊社で使用しているステンレス鋼(SUS304、SUS316L)の電解研磨を行う

場合の方法や、電解研磨を行うことにより示す特性などをご紹介いたします。

フッ素樹脂コーティングは他の樹脂コーティングでは得ることのできない、薬品に対

する耐食性や非粘着性などの優れた特性を有しております。

よくフッ素樹脂コーティングをテフロンコーティングといわれる事がありますが、テフ

ロン(フッ素樹脂)はデュポン(株)の商標登録です。この解説書ではフッ素樹脂コー

ティングと呼びます。

フッ素樹脂にはいろいろな種類があり、そのためフッ素樹脂の特性を生かして使用する

用途、内容物によりコーティングするフッ素樹脂を決定します。その時にフッ素樹脂の

特性や性能の比較など、フッ素樹脂コーティングの選択や仕様を決めるにあたり、知っ

ていれば役に立つと考えられる内容について解説しました。

この解説書がステンレス容器を選定する際の参考になれば幸いです。

ご注意

この解説書ではステンレス鋼や電解研磨、フッ素樹脂の歴史や工学、化学等の難しい

内容については、書いておりません。

内容につきましては弊社の経験や表面処理加工会社様、購入先のステンレス鋼製造

メーカー様からの情報等をもとに作成しています。

ステンレス鋼の呼び方はステンレス鋼のJIS記号に統一しています。

電解研磨のデータや写真は、弊社で電解研磨を行ったものです。

フッ素樹脂の呼び方については化学名称の頭文字をとっています。

例:PTFE:Poly Tetra Fluoro Ethylene(4フッ化エチレン)

極力わかりやすい文章を心がけましたが、内容につきましての不明点・疑問点がござ

いましたら、Faxやメールにてご連絡頂ければ幸いです。

Page3

目 次

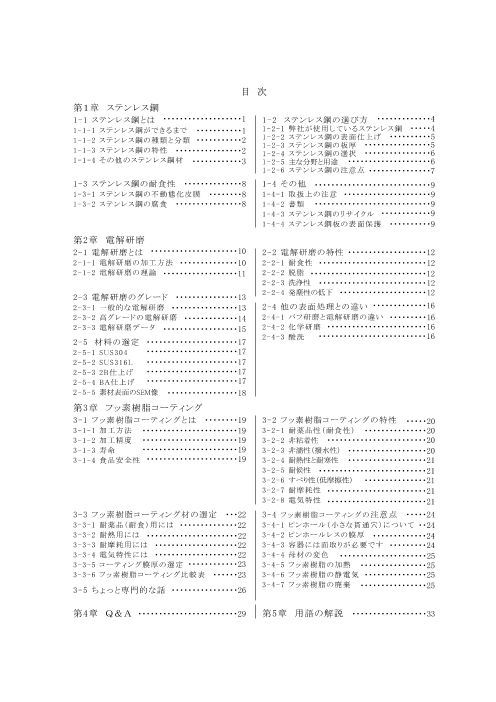

第1章 ステンレス鋼

1-1 ステンレス鋼とは ・・・・・・・・・・・・・・・・・・・1 1-2 ステンレス鋼の選び方 ・・・・・・・・・・・・・4

1-1-1 ステンレス鋼ができるまで ・ ・・・・・・・・・・1 1-2-1 弊社が使用しているステンレス鋼 ・・・・・4

1-1-2 ステンレス鋼の種類と分類 ・ ・・・・・・・・・・2 1-2-2 ステンレス鋼の表面仕上げ ・・・・・・・・・・5

1-2-3 ステンレス鋼の板厚 ・・・・・・・・・・・・・・・・5

1-1-3 ステンレス鋼の特性 ・・・・・・・・・・・・・・・・2 1-2-4 ステンレス鋼の選択 ・・・・・・・・・・・・・・・・6

1-1-4 その他のステンレス鋼材 ・・・・・・・・・・・・3 1-2-5 主な分野と用途 ・・・・・・・・・・・・・・・・・・・・6

1-2-6 ステンレス鋼の注意点 ・・・・・・・・・・・・・・・7

1-3 ステンレス鋼の耐食性 ・・・・・・・・・・・・・・8 1-4 その他 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・9

1-3-1 ステンレス鋼の不動態化皮膜 ・・・・・・・・8 1-4-1 取扱上の注意 ・・・・・・・・・・・・・・・・・・・・・9

1-3-2 ステンレス鋼の腐食 ・・・・・・・・・・・・・・・・8 1-4-2 書類 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・9

1-4-3 ステンレス鋼のリサイクル ・・・・・・・・・・・・9

1-4-4 ステンレス鋼板の表面保護 ・・・・・・・・・・9

第2章 電解研磨

2-1 電解研磨とは ・・・・・・・・・・・・・・・・・・・・・10 2-2 電解研磨の特性 ・・ ・・・・・・・・・・・・・・・・・12

2-1-1 電解研磨の加工方法 ・・・・・・・・・・・・・・10 2-2-1 耐食性 ・・・・・・・・・・・・・・・・・・・・・・・・・・12

2-1-2 電解研磨の理論 ・・・・・・・・・・・・・・・・・・11 2-2-2 脱脂 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・12

2-2-3 洗浄性 ・・・・・・・・・・・・・・・・・・・・・・・・・・12

2-2-4 発塵性の低下 ・・・・・・・・・・・・・・・・・・・・・12

2-3 電解研磨のグレード ・・・・・・・・・・・・・・・13

2-3-1 一般的な電解研磨 ・・・・・・・・・・・・・・・・13 2-4 他の表面処理との違い ・・・・・・・・・・・・・16

2-3-2 高グレードの電解研磨 ・・・・・・・・・・・・・14 2-4-1 バフ研磨と電解研磨の違い ・・・・・・・・・16

2-3-3 電解研磨データ ・・・・・・・・・・・・・・・・・・15 2-4-2 化学研磨 ・・・・・・・・・・・・・・・・・・・・・・・・16

2-4-3 酸洗 ・・・・・・・・・・・・・・・・・・・・・・・・・・16

2-5 材料の選定 ・・・・・・・・・・・・・・・・・・・・・・17

2-5-1 SUS304 ・・・・・・・・・・・・・・・・・・・・・・17

2-5-2 SUS316L ・・・・・・・・・・・・・・・・・・・・・・17

2-5-3 2B仕上げ ・・・・・・・・・・・・・・・・・・・・・・17

2-5-4 BA仕上げ ・・・・・・・・・・・・・・・・・・・・・・17

2-5-5 素材表面のSEM像 ・・・・・・・・・・・・・・・・・18

第3章 フッ素樹脂コーティング

3-1 フッ素樹脂コーティングとは ・・・・・・・・19 3-2 フッ素樹脂コーティングの特性 ・・・・・20

3-1-1 加工方法 ・・・・・・・・・・・・・・・・・・・・・・・19 3-2-1 耐薬品性(耐食性) ・・・・・・・・・・・・・・・20

3-1-2 加工精度 ・・・・・・・・・・・・・・・・・・・・・・・19 3-2-2 非粘着性 ・・・・・・・・・・・・・・・・・・・・・・・・20

3-1-3 寿命 ・・・・・・・・・・・・・・・・・・・・・・・19 3-2-3 非濡性(撥水性) ・・・・・・・・・・・・・・・・・・・20

3-1-4 食品安全性 ・・・・・・・・・・・・・・・・・・・・・・19 3-2-4 耐熱性と耐寒性 ・・・・・・・・・・・・・・・・・・・21

3-2-5 耐候性 ・・・・・・・・・・・・・・・・・・・・・・・・・・21

3-2-6 すべり性(低摩擦性) ・・・・・・・・・・・・・・・21

3-2-7 耐摩耗性 ・・・・・・・・・・・・・・・・・・・・・・・・21

3-2-8 電気特性 ・・・・・・・・・・・・・・・・・・・・・・・・21

3-3 フッ素樹脂コーティング材の選定 ・・・22 3-4 フッ素樹脂コーティングの注意点 ・・・・・24

3-3-1 耐薬品(耐食)用には ・・・・・・・・・・・・・・22 3-4-1 ピンホール(小さな貫通穴)について ・・24

3-3-2 耐熱用には ・・・・・・・・・・・・・・・・・・・・・・22 3-4-2 ピンホールレスの膜厚 ・・・・・・・・・・・・・24

3-3-3 耐摩耗用には ・・・・・・・・・・・・・・・・・・・・22 3-4-3 容器には面取りが必要です ・・・・・・・・・24

3-3–4 電気特性には ・・・・・・・・・・・・・・・・・・・・22 3-4-4 母材の変色 ・・・・・・・・・・・・・・・・・・・・・25

3-3-5 コーティング膜厚の選定 ・・・・・・・・・・・・23 3-4-5 フッ素樹脂の加熱 ・・・・・・・・・・・・・・・・25

3-3-6 フッ素樹脂コーティング比較表 ・・・・・・23 3-4-6 フッ素樹脂の静電気 ・・・・・・・・・・・・・・・25

3-4-7 フッ素樹脂の廃棄 ・・・・・・・・・・・・・・・・25

3-5 ちょっと専門的な話 ・・・・・・・・・・・・・・・・26

第4章 Q&A ・・・・・・・・・・・・・・・・・・・・・・・・29 第5章 用語の解説 ・・・・・・・・・・・・・・・・・・33

Page4

第1章

ステンレス鋼

Page5

第1章 ステンレス鋼

1-1 ステンレス鋼とは

主成分の鉄に10.5%以上のクロムを含ませた鉄の合金です。

このクロムの含有により金属表面にクロム酸化皮膜(不動態皮膜)が形成さ

れ、錆びにくい耐食性を有することになります。さらに他の元素を加えるこ

とで、より強固な耐食性などの特性を持つことができます。

重量は鋼材の種類により違いますが体積1cm3の時に約7.9gです。

板厚1mm(0.1cm)×幅100cm×長さ200cmの板は

0.1×100×200=2000cm3×7.9=15800g=15.8kgとなります。

1-1-1 ステンレス鋼ができるまで

ステンレス鋼板ができるまでに約2ヶ月かかるといわれています。

①原料の溶解

世界中から集めた原料(鉄鉱石、クロム、ニッケル)を高炉や電気炉で

溶かします。

②ステンレスの塊の製造

溶けたステンレスからスラブと言う塊を作ります。

③ステンレス鋼板の製造

スラブを圧延機で薄くのばします。

④表面処理

薄くのばしたステンレス鋼板の表面を酸で洗い綺麗にします。

(No.1と呼ばれる仕上げ材)

⑤様々な表面処理

酸で洗ったステンレス鋼板に、用途に合わせた表面処理を施します。

表面仕上げ

2B:一般的に流通している鋼板です。

BA:鏡のような光沢を持った鋼板です。

400番:2Bをバフ研磨した、BAのような光沢を持った鋼板です。

HL:ヘアーラインと呼ばれる細かいキズを付けた鋼板です。

1

Page6

1-1-2 ステンレス鋼の種類と分類

○ステンレス鋼は、金属成分と金属組織の違いにより大きく3つに

分類されます。

分類 オーステナイト系 マルテンサイト系 フェライト系

クロム量 18%

金属成分 クロム量 13% クロム量 18%

ニッケル量 8%~14%

主な鋼種 SUS304 / SUS316 /SUS316L SUS410 SUS430

医薬向け容器

主な使用例 マフラー・ボルト 厨房用品

建材・化学プラント

1-1-3 ステンレス鋼の特性

○錆びにくい

ステンレス鋼の表面にできたクロム酸化物による不動態皮膜が錆の発生を防

ぎます。

水分を扱う厨房設備、化学薬品用の機器、風雨に耐える屋外の施設などに

使用されています。ただし、強酸や塩化物に弱く使用上の注意が必要です。

○加工性がよい

硬くて引っ張りに強いのでプレスや絞り加工、曲げたり丸めたりと複雑な加

工が可能です。

弊社の容器や業務用冷蔵庫の外板、調理器具、車両などに利用されています。

○溶接性がよい

弊社としてはステンレス鋼の中でも、もっとも溶接性の良いオーステナイト

系を使用しています。

特別な溶接設備が必要なく溶接後の状態も良く、仕上げると溶接部分が目立た

なくなります。

溶接方法は主にTIG溶接を行っています。

○熱伝導性が悪い

容器に入れた熱が逃げにくく、お風呂やポットなどの保温性が必要な断熱容

器に向いています。

ステンレス製のヤカンやフライパンでは底に銅など熱伝導性の良い他の素材を

使用しています。

○外面性

用途によってサニタリー性や装飾用の表面など様々な表面処理加工が可能です。

鏡面研磨を施せば鏡のような金属面にすることができます。

2

Page7

1-1-4 その他のステンレス鋼材

○ステンレス鋼には板の他に条鋼と呼ばれる形鋼等があります。

鋳物のステンレス鋼は、SCS13(SUS304と同等)等があります。

パイプ類

配管パイプ 角パイプ エルボパイプ

棒類

フラットバー 丸棒 角棒

形鋼類

アングル チャンネル H形鋼

その他

パンチングメタル

3

Page8

1-2 ステンレス鋼の選び方

ステンレス製容器の材料を選定するときには内容物や使用目的、表面

処理、費用などで最適なステンレス鋼を選択します。

弊社では、主にSUS304で容器を製造しています。耐食性がよく、延性に

富み、深絞り、曲げ加工など冷間加工性・溶接性が良好と言う特性があ

ります。また、表面仕上げは、BAを選択し、素材本来の特徴を生かした

製品作りをしています。

ここでは弊社で使用しているステンレス鋼(オーステナイト系)の

SUS304/SUS316/SUS316Lでの解説をいたします。

1-2-1 弊社が使用しているステンレス鋼

○SUS304(オーステナイト系ステンレス)

成分:18%クロム/8%ニッケル

成分を表す18-8(ジュウハチ-ハチ)ステンレスともいわれます。

ステンレス鋼の中で最も一般的な鋼種といわれています。

食品設備や一般科学設備、建材材料、製紙工業、車両工業、厨房器具等で使用

されています。

○SUS316(オーステナイト系ステンレス)

成分:18%クロム/12%ニッケル/2.5%モリブデン

SUS304にモリブデンを加えることで、さらに耐食性と耐孔食性が向上します。

鋼種の違いは外観上、SUS304と変わらないためモリブデンの有無(計測器を使

用)で判断しています。

石油化学、染色工業、繊維工業、食品工業等で使用されています。

○SUS316L(オーステナイト系ステンレス)

成分:18%クロム/12%ニッケル/2.5%モリブデン/ローカーボン

SUS316をさらに低炭素化し、耐粒界腐食性を向上させます。

主に注射剤等の製薬メーカー、半導体向けに使用されています。

特に製薬メーカーなどでは溶接部分の錆対策として、この材料の使用が増えて

きています。

4

Page9

1-2-2 ステンレス鋼板の表面仕上げ

○ステンレス鋼製造メーカーがステンレス鋼板を製造するときに施す

表面処理です。

一般的には、この表面仕上げ処理されたステンレス鋼板が購入できます。

表面の出来栄えは、製造環境やメーカーにより異なる場合もあります。

名 称 表面の状態

No.1 ・銀白色の少し粗い仕上がりです。

(ナンバー・ワン) ・条鋼材や配管や配管継手の表面などです。

・銀白色をもった表面で、すべすべしている。

2B ・顔の写り込みはありません。

(ツー・ビー) ・弊社で使用しています。

・一般的に流通(使用)されている材料です。

・鏡のような光沢をもったツルツルの表面です。

・顔が写り込みます。

BA

・主に弊社で使用しています。

(ビー・エー)

・溶接部以外、バフ研磨せずにすむので、バフ粉等の

汚れが少ないです。

BAに近い光沢をもった表面で、2B材を400番バフ研磨仕400番

上げしたものです。

連続した細い線状の筋を持った表面で、2BまたはBA材

に研磨ベルトで長い研磨目を付けます。

HL

つや消しのような意味合いと、すりキズ程度なら目立(ヘアーライン)

たない表面処理で、主に手すりなどの建材で使用され

ています。

1-2-3 ステンレス鋼板の板厚

○弊社で在庫を持ち、使用しているステンレス鋼の板厚です。

SUS304 2B/BA

板厚:0.6/0.7/0.8/0.9/1.0/1.2/1.5/2.0(mm)

SUS316

在庫はしていません。

容器ご注文時に都度、購入しています。

SUS316L

板厚:0.8/1.0/1.2/1.5/2.0(mm)

5

Page10

1-2-4 ステンレス鋼の選択

○ステンレス容器に適したステンレス鋼板の選定検討項目です。

1.使用目的

化学薬品、食品、化粧品、製薬などで材質や表面処理方法が違ってきます。

2.内容物

内容物によってはステンレスを侵す溶剤等があります。

特に塩分はステンレス鋼を錆びさせます。

ステンレスの耐食性については弊社にご相談ください。

3.表面処理

表面処理には酸洗、機械研磨、バフ研磨、電解研磨などがあります。

弊社では酸洗、バフ研磨、電解研磨を行っています。

4.費 用

ステンレス鋼の材料費と加工費の価格差です。

・ステンレス鋼

SUS304の価格を1とするとSUS316、SUS316Lは約2.5倍です。

・表面処理

容器の構造、サイズなどで大きく費用の差が出ます。

酸洗、バフ研磨 < 一般の電解研磨 < 高グレードな電解研磨

5.選択組合せ例

ステンレス容器の仕様一例を挙げてみました。

これ以外にも用途に合わせて様々な組合せがあります。

詳しくは弊社へご相談ください。

業 界 材料 素材表面 内容物 表面処理 構造 費用

高グレード

医薬 SUS316L BA 注射剤 サニタリー 非常に高価

電解研磨

化粧品 SUS316L BA 薬品 バフ研磨 サニタリー 高価

フッ素樹脂

化学工業 SUS304 2B 薬品 一般構造 高価

コーティング

食品 SUS304 BA 食品 バフ研磨 一般構造 安い

1-2-5 主な分野と用途

○ステンレス鋼板が使用されている主な分野と用途例です。

分 野 用途例(製品名)

食品加工機器(製麺機・製パン機他)・化学プラント・原子力発電・産業機器

熱交換機 など

厨 房 食器・スプーン・流し台・浴槽 など

鉄道車両・自動車部品・ケミカルタンカー・コンテナー・ドラム缶 輸送機器

など

建 築 屋根・ドアノブ・モニュメント・配管 など

家 電 洗濯機・冷蔵庫・炊飯器などの部品

6

Page11

1-2-6 ステンレス鋼の注意点

○ステンレス鋼板を選定する時に、特に注意する点です。

ステンレス鋼は塩素や強酸、温度の高い強アルカリの環境では腐食が発

生します。

溶接の熱影響を受けたところが、腐食割れや粒界腐食をおこすことがあります。

これらの対策として溶接部分を仕上げ加工することや、SUS316Lのような耐

食性とローカーボンの耐粒界腐食性の良い材料を選定します。

耐熱温度は、低温は-273℃から高温は700~800℃が目安です。ステンレス鋼は

300℃以上になると薄い黄土色に表面が変色(酸化)します。これをテンパーカ

ラーと言います。今までに錆が発生したという報告はありませんので一般的な

使用上での問題は特にありません。

熱膨張率が大きく、加熱すると蓋などが歪みますので、製作時に熱歪みを抑える加

工方法の工夫が必要です。

7

Page12

1-3 ステンレス鋼の耐食性

ステンレス鋼は表面に出来た不動態皮膜により、錆びにくい性質があります。

1-3-1 ステンレス鋼の不動態皮膜

ステンレス鋼の主成分は鉄ですので絶対に錆びないということは有りません

が、錆びにくいその秘密は「不動態皮膜」です。

普通鋼に十分なクロム(Cr)を添加しますと(約10.5%以上)、その表面に酸

化物を形成します。この膜は、無色透明でとても薄いので肉眼では識別できま

せん。そして鉄にとって腐食性のある様々な薬品の中で、金属表面を保護しま

す。この酸化皮膜は鉄に10.5%以上のクロム(Cr)を含ませると、鉄が酸化する

よりも先にクロム(Cr)が酸化し、表面全体に酸化クロムの膜を形成します。

しかも、この膜は化学的に安定で(化学変化しにくい)とても強固です。

また、構造が緻密で酸素を通さないため錆の発生を防ぎます。

この酸化クロム膜は加工・切断などでキズついても、クロム(Cr)が適量(10.5%

以上)あれば空気中の酸素と結合してすぐ再生します。

ニッケル(Ni)はこの不動態皮膜をもっと形成しやすくする働きをします。この

ようにクロム(Cr)、ニッケル(Ni)の量が多いほど錆びにくくなるのです。

1-3-2 ステンレス鋼の腐食

○ステンレス鋼の錆の種類と原因です。

1.全面腐食 全面一様の腐食

現象:錆が表面全体にわたり一様に発生していきます。

原因:塩酸・強酸・高温強アルカリ等でおこります。

対策:フッ素樹脂コーティングによる金属表面の保護。

2.粒界腐食

粒界に沿って腐食

現象:溶接部付近の結晶粒界のみに錆が進行していきます。

原因:熱影響により、クロム量が欠乏する為におこりま

す。

対策:SUS304LやSUS316Lが有効です。

3.応力腐食割れ

残留応力に沿って割れていく

現象:局部的に腐食割れしていく。

原因:材料に負荷されている引張り応力と化学的な腐食の

力の作用によります。

対策:残留応力を残さない溶接と機械加工ですが、できれ

ば焼き鈍し等の応力除去の加工をすると良いです。

4.孔食 局部的に腐食する

現象:局部的に不動態皮膜が壊れ穴状に腐食していきます。

原因:海水などの塩素イオンの溶液中でおこります。

対策:SUS316やSUS316Lが有効です。

8

Page13

1-4 その他

1-4-1 取扱上の注意

○ステンレス容器を使用する時の注意点です。

・もらい錆に注意します。

ステンレス容器内に鉄や他の金属が触れていると錆びることがあります。

また、水道水などに含まれる鉄さびにより錆びることがあります。なるべく他

の金属との接触を避け、綺麗な水での洗浄が良いです。洗浄には柔らかいスポ

ンジと中性洗剤が最適です。

スポンジ

また、洗浄後は速やかに乾燥させ保管してください。

表面に傷が付いても乾燥していれば直ぐに不動態皮膜が形成され

ます。

1-4-2 書類

○ステンレス鋼には鋼材検査証明書があります。

ミルシートとも言います。

「鋼材検査証明書」は「JIS規格の検査に則った証明書」です。

材料(鋼材)検査証明書で、内容は検査書発行番号、品名・規格・鋼種・

表面仕上げ・ヒートNO.化学成分(%)・引っ張り試験数値などが記載されてい

ます。

材料製造メーカーが発行するもので、書式や項目が異なる場合もあります。

ステンレス鋼を購入するときに「ミルシート付き」とお願いしないと発行して

もらえません。

1-4-3 ステンレス鋼のリサイクル

○ステンレス鋼は100%リサイクル出来る資源です。

従って、環境にも優しい材料です。

最近はファイバードラムからステンレス容器への移行も増えてきています。

弊社ではリサイクル資源として、業者に依頼して引き取って頂いています。

なお、ステンレス鋼の原料の約30~40%がリサイクルスクラップ材を使用して

います。

1-4-4 ステンレス鋼板の表面保護

○ステンレス容器の製作時に傷が付かないようにしています。

表面保護材は、加工キズや取扱・運搬中のキズ防止の為に使用しています。

弊社にて使用している表面保護材を2点紹介します。

名称 材質 厚み 色

エス ピー エッチ (SPH) ポリ塩化ビニル系 0.06 ㎜ 青

エス ピー ブイ (SPV) ポリエチレン系 0.12 ㎜ 白

9

Page14

第2章

電 解 研 磨

Page15

第2章 電解研磨

2-1 電解研磨とは

電解液中で金属表面より金属イオンを溶出させることによる、表面の平滑化

を目的とした研磨方法で、非常にきれいな鏡面仕上げとなります。また、バフ研

磨ができない部品類などの研磨にも使用します。

2-1-1 電解研磨の加工方法

陰 極

(カソード) +

陽 極

(アノード)

金

属

板 製

品

溶出

電 解 液

アノード(ステンレス鋼)に直流電流の(+)、カソード(銅等の金属板)

に(-)を接続し、電解液中で直流電流(+)を流すと、ステンレスの表面が

溶出していきます。

1 0

Page16

2-1-2 電解研磨の理論

電流を流して2,3秒位で10μ

m程度の初期酸化物層が形成

します。(凸部には薄く、凹

部には厚く)

凸部は凹部に比べ電流が流れ

やすいので、凸部が早く溶出

していきます。

時間が経つにつれ、だんだん

と平滑化していきます。

11

Page17

2-2 電解研磨の特性

電解研磨は、耐食性、脱脂、洗浄性、発塵量の低下などの多くの優れ

た特性をもっています。この特性を理解することで、容器を使用する上

での参考になります。

2-2-1 耐食性

通常、ステンレス鋼(SUS304、SUS316L)はクロム(Cr)が18%、鉄(Fe)が約

70%です。

CrとFeの比は0.26です。

電解研磨をするとクロムに比べ鉄の方が溶出しやすいので、クロムが濃縮され

た不動態皮膜となります。この不動態皮膜を測定すると、Cr/Feの比は1.5に

なっており、耐食性が向上していることがわかります。

2-2-2 脱脂

ステンレス鋼の加工には圧延やプレス、研磨などで油が使用されています。

この油は僅かですが内部まで押し込まれており、表面からの洗浄剤による脱脂で

は取り除く事は不可能です。

電解研磨は表面の20~30μmを溶解するので、油も一緒に取り除き完全な脱脂が

可能です。

2-2-3 洗浄性

電解研磨を行うと、表面が滑らかになり異物や汚れが付着しづらくなる、と

いう特性があります。これにより、汚れや不純物の除去が容易になり、洗浄の

時間と回数を減少させることができます。

2-2-4 発塵性の低下

発塵の原因はそのほとんどがバフ研磨時のバフ粉であると考えられています。

十分な電解研磨を行うと2-2-2で記述した脱脂と同様にバフ粉も溶出するので、

完全に除去することができます。

1 2

Page18

2-3 電解研磨のグレート

こんなことで困った経験はありませんか?

電解研磨品を購入したが

・何度も洗浄を繰り返さないと使用できない

・白い錠剤に汚れが付着した(黒くなった)

・赤錆が発生した

これらは全て不十分な電解研磨が原因です。

2-3-1 一般的な電解研磨

下図のような電解槽浸漬方式では、効果的に内面を研磨することはできません。

最初に電解液の入った電解槽の両サイドに電極板(カソード)を入れ、カ

ソードとカソードの間に電解研磨をする製品を入れます。

次に製品(アノード)に直流電流の(+)を、カソードに(-)を接続します。

電解液を通じて電流が主に外面に流れ、内面には微弱な電流しか流れないので

効果的な電解研磨はできません。

13

Page19

2-3-2 高グレードの電解研磨

高グレードの電解研磨には容器の形状に合わせた専用のカソードが必要です。

最初に容器の形状に合わせ製作した専用カソードを容器内に入れます。

この時、専用カソードと容器が接触しない様にセットします。

次にポンプで電解液を容器の中へ送り、常にオーバーフローさせながら

電流を流し、電解研磨を行います。

これにより、容器内部の全てに均一な電解研磨がかかります。

弊社は専用カソードの設計、製作も社内で行う為、

容器形状に合わない“あり合せの治具”を使用する事は

一切ありません。

1 4

Page20

2-3-3 電解研磨データ

○表面粗さ

試験材料:SUS316L-BA

表面処理:医薬向け電解研磨

SEMATEC による試験方法

平均粗さ(Ra) 0.0463μm

○平均CrO/FeO比

試験材料:SUS316L-BA

分析方法:電子分光化学分析法(ESCA)

SEMATEC による試験方法

Cr/Fe 1.88

CrO/FeO 2.48

○金属イオンの溶出

試験材料:SUS304、SUS316L

表面処理:内面バフ研磨後、高グレード電解研磨

溶出条件:純水にて95℃、30分加熱後、室温(20℃)にて溶出量測定

イオン溶出量

金属イオン SUS304 SUS316L

クロム 0.001 mg/L未満 0.001 mg/L未満

鉄 0.054 mg/L 0.048 mg/L

ニッケル 0.003 mg/L 0.004 mg/L

モリブデン 0.001 mg/L未満 0.002 mg/L未満

マンガン 0.002 mg/L 0.002 mg/L

アルミニウム 0.001 mg/L未満 0.001 mg/L未満

全リン 0.005 mg/L未満 0.005 mg/L未満

硫化物 0.05 mg/L未満 0.05 mg/L未満

15