1/8ページ

ダウンロード(4.1Mb)

溶接・高温金属加工の不具合低減 条件出しツール

◆このようなお悩みをお持ちではありませんか?

<溶接における主な不具合と原因>

ブローホール / キーホール

…溶接時に発生するガスやシールドガスのシールド不良などで発生する

溶込み不良

…溶接条件の不適正(溶接速度・溶け込み量・電流電圧値)

融合不良

…酸化被膜の発生により 母材と溶剤の溶け合い不足

オーバーラップ / アンダーカット

…溶接条件の不適正(溶接速度・溶接棒の保持角度・電流電圧値)

スラグの巻込み

…スラグ除去の不完全。継手形状の不適正

凝固割れ

…溶接棒選択の不適正。冷却速度による応力発生

溶接割れ

…母材への水分付着による水素ガスの発生。冷却速度による応力発生

スパッタの飛散

…シールドガスの成分不適正、短絡の発生

手溶接における品質のばらつき

…作業者の技量

◆詳しくは資料をダウンロードしてご確認ください

このカタログについて

| ドキュメント名 | 高温金属加工・溶接場の「視える化 画像処理」による加工条件出しツール |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 4.1Mb |

| 取り扱い企業 | 株式会社ノビテック (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

本 社 Headquaters

〒150-0013 東京都渋谷区恵比寿1-18-18 東急不動産恵比寿ビル7F

TEL:03-3443-2633(代表) 03-3443-2677(映像機材部)

FAX:03-3443-2660

Phantomサービスセンタージャパン Phantom Service Center Japan

TEL:03-3443-2699 高温金属加工・溶接場の

加工条件出しツール

大阪営業所 Osaka Branch

〒531-0072 大阪府大阪市北区豊崎3-10-2 I&F梅田ビル1008

TEL:06-6292-7050 FAX:06-6292-7075

名古屋営業所 Nagoya Branch

TEL:052-856-9582 FAX:052-856-9501

[関連会社]

株式会社ピクセルゲート

〒150-0013 東京都渋谷区恵比寿1-18-18 東急不動産恵比寿ビル7F

TEL:03-3443-2688 FAX:03-3443-2660

http : //www.pixelgate.co.jp

E-mail : sales@pixelgate.co.jp

▶お問い合わせは ▶詳細はこちら

sales@nobby-tech.co.jp www.nobby-tech.co.jp

東 京 本 社 〒150-0013 東京都渋谷区恵比寿1-18-18 東急不動産恵比寿ビル7階

TEL:03-3443-2633 FAX:03-3443-2660

大阪営業所 〒531-0072 大阪府大阪市北区豊崎3-10-2 I&F梅田ビル1008

TEL:06-6292-7050 FAX:06-6292-7075

名古屋営業所 〒450-0002 愛知県名古屋市中村区名駅4-24-16

TEL:052-856-9582 FAX:052-856-9501 東京本社・大阪営業所で認証取得

TRS-2309-2K

Page2

溶接・高温金属加工の

Visualization

不具合低減 可視化

条件出しツール

Conditioning

Possible

溶接工程は適切な溶接設計に基づき図面どおりに『接合』することが原則ですが、 条件出し

様々な外的・内的要因から溶接不良が発生することがあります。 可能

Analysis Quantify

接合部の外観や強度といった『溶接品質の向上』を目標に、溶接不良を低減させ生産ラインの歩留まり向上を実現させるためには、

「品質の高い溶接条件を確立すること」が必要となり、そのためには 解析 数値化

「溶接の視える化(可視化)から様々な解析をおこない数値的な裏付けをおこなう」

「得られた数値から溶接接合実証実験を繰り返すことで溶接条件を絞っていく」

これらが重要なポイントの1つなります。ノビテックでは様々な『溶接・高温金属加工に絡む可視化・数値解析ツール』を用意しております。

ものづくりにおける溶接品質向上の一助になれば幸いです。

このようなお悩みをお持ちではありませんか?

ブローホール / キーホール オーバーラップ / アンダーカット 溶接割れ

溶接時に発生するガスやシールドガスの 溶接条件の不適正 母材への水分付着による水素ガスの発生。

溶接における シールド不良などで発生する (溶接速度・溶接棒の保持角度・電流電圧値) 冷却速度による応力発生

溶込み不良 スラグの巻込み スパッタの飛散

主な不具合と原因 溶接条件の不適正 スラグ除去の不完全。継手形状の不適正 シールドガスの成分不適正、短絡の発生

( 溶接速度・溶け込み量・電流電圧値 )

融合不良 凝固割れ 手溶接における品質のばらつき

酸化被膜の発生により 溶接棒選択の不適正。冷却速度による応力発生 作業者の技量

母材と溶剤の溶け合い不足

Page3

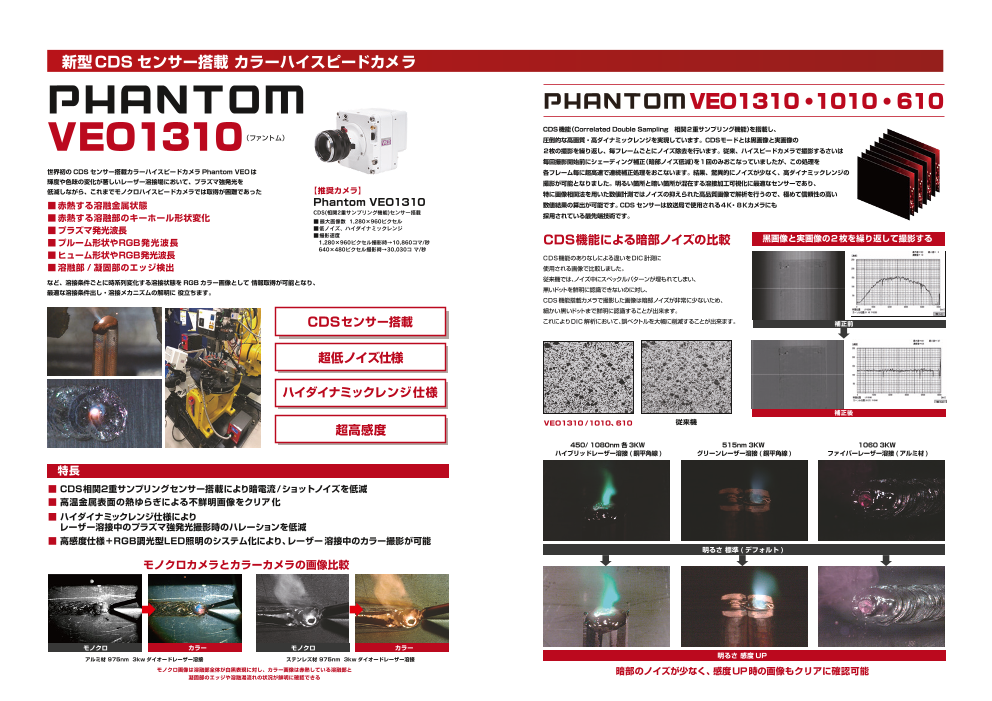

新型CDSセンサー搭載 カラーハイスピードカメ ラ

VEO1310・1010・610

VEO1 310 CDS機能(Correlated Double Sampling 相関2重サンプリング機能)を搭載し、

(ファントム) 圧倒的な高画質・高ダイナミックレンジを実現しています。CDSモードとは黒画像と実画像の

2枚の撮影を繰り返し、毎フレームごとにノイズ除去を行います。従来、ハイスピードカメラで撮影するさいは

毎回撮影開始前にシェーディング補正(暗部ノイズ低減)を1回のみおこなっていましたが、この処理を

世界初のCDSセンサー搭載カラーハイスピードカメラPhantom VEOは 各フレーム毎に超高速で連続補正処理をおこないます。結果、驚異的にノイズが少なく、高ダイナミックレンジの

輝度や色味の変化が著しいレーザー溶接場において、プラズマ強発光を 撮影が可能となりました。明るい箇所と暗い箇所が混在する溶接加工可視化に最適なセンサーであり、

低減しながら、これまでモノクロハイスピードカメラでは取得が困難であった 【推奨カメラ】 特に画像相関法を用いた数値計測ではノイズの抑えられた高品質画像で解析を行うので、極めて信頼性の高い

■赤熱する溶融金属状態 Phantom VEO1310 数値結果の算出が可能です。CDSセンサーは放送局で使用される4K・8Kカメラにも

CDS(相関2重サンプリング機能)センサー搭載

■赤熱する溶融部のキーホール形状変化 採用されている最先端技術です。

■最大画像数 1,280×960ピクセル

■プラズマ発光波長 ■低ノイズ、ハイダイナミックレンジ

■撮影速度

■プルーム形状やRGB発光波長 1,280×960ピクセル撮影時→10,860コマ/秒 CDS機能による暗部ノイズの比較 黒画像と実画像の2枚を繰り返して撮影する

640×480ピクセル撮影時→30,030コ マ/秒

■ヒューム形状やRGB発光波長 CDS機能のありなしによる違いをDIC計測に

■溶融部 / 凝固部のエッジ検出 使用される画像で比較しました。

など、溶接条件ごとに時系列変化する溶接状態をRGBカラー画像として 情報取得が可能となり、 従来機では、ノイズ中にスペックルパターンが埋もれてしまい、

最適な溶接条件出し・溶接メカニズムの解明に 役立ちます。 黒いドットを鮮明に認識できないのに対し、

CDS機能搭載カメラで撮影した画像は暗部ノイズが非常に少ないため、

細かい黒いドットまで鮮明に認識することが出来ます。

CDSセンサー搭載 これによりDIC 解析において、誤ベクトルを大幅に削減することが出来ます。 補正前

超低ノイズ仕様

ハイダイナミックレンジ仕様

補正後

VEO1310 / 1010、 610 従来機

超高感度

450/ 1080nm 各3KW 515nm 3KW 明るさ1 0標6準0( 3デKフWォ ルト )

ハイブリッドレーザー溶接 (銅平角線 ) グリーンレーザー溶接 (銅平角線 ) ファイバーレーザー溶接 (アルミ材 )

特長

■ CDS 相関2重サンプリングセンサー搭載により暗電流/ショットノイズを低減

■ 高温金属表面の熱ゆらぎによる不鮮明画像をクリア化

■ ハイダイナミックレンジ仕様により

レーザー溶接中のプラズマ強発光撮影時のハレーションを低減

■ 高感度仕様+RGB調光型LED照明のシステム化により、レ ーザー 溶接中のカラー撮影が可能

明るさ 標準 ( デフォルト )

モノクロカメラとカラーカメラの画像比較

モノクロ カラー モノクロ カラー

アルミ材 975nm 3kwダイオードレーザー溶接 ステンレズ材 975nm 3kwダイオードレーザー溶接 明るさ 感度 UP

モノクロ画像は溶融部全体が白黒表現に対し、カラー画像は赤熱している溶融部と 暗部のノイズが少なく、感度UP時の画像もクリアに確認可能

凝固部のエッジや溶融湯流れの状況が鮮明に確認できる

Page4

可視化からの数値解析 TIGアーク溶接 カラーハイスピードカメラ可視化事例

溶接中のアーク光やプラズマ光が邪魔になり 鮮明な可視化が難しかった溶接現象ですが、 新型 高輝度RGB調光型LED照明

高性能ハイスピードカメラやレーザー照明・ 高輝度LED照明とのシステム化により鮮明な画像取得が可能となり、

画像処理技術を組合せることで、溶接現象の 数値化・定量化が可能となりました。 アーク溶接におけるアーク光の放射強度は高く、これまでは

モノクロハイスピードカメラ/レーザー照明のシステム化でのみ

可視化が可能でした。 CDSセンサー搭載カラーハイスピードカメラ

Phantom VEO/高輝度RGB調光型LED照明を使用することで、初めて

TIGアーク溶接における溶融状況のカラー画像取得に成功し、溶接条件

ごとに時系列変化する溶接状態をRGBカラー画像として情報取得が可能

となりました。最適な溶接条件出し・溶接メカニズムの解明に役立ちます。

カメラ・照明 設置イメージ

1060nm 975nm 1060nm

3kwファイバーレーザー 3kwダイオードレザー 3kwファイバーレーザー

銅ヘアピン溶接 アルミ溶接 鋼材溶断

照明なし フィルターのみ

発光している箇所のみ 観察可能

RGB波長解析 溶融池 湯流れ解析 2色式 温度解析

低照度LED照明 使用 新型 高輝度RGB調光型LED照明 使用

アーク光を低減できず、 アーク光を低減し、溶融部の観察が可能

溶融部の観察ができない

特長

■アーク発光を低減するためには、 アーク発光と同程度の照度を有する照明が必要

■新型超高輝度RGB調光型LED照明を使用することにより、TIGアーク溶接カラー画像取得に成功

プルーム/ヒューム面積解析 レーザー溶断 湯流れ解析

スパッタ解析 (数のカウント、大きさ) レーザー加工点軌跡解析

選択された項目結果をCSVで保存できます

Page5

レーザー微細加工 可視化 高温金属表面 DIC ひずみ解析(デジタル画像相関法)

プラズマ強発光を抑え、超微細レーザー加工の拡大撮影が可能 非接触でひずみ量算出が可能

【推奨カメラ】 Phantom VEO1310 【推奨カメラ】 CVILUX HF

CDS(相関2重サンプリング機能)センサー搭載

(ファントム) 高繰り返しパルスレーザー照明

■最大画像数 1,280×960ピクセル ■最大繰り返し周波数 400kHz

■低ノイズ、ハイダイナミックレンジ ■レーザー波長 640 or 810nm

■ISO感度 モノクロ80,000

超長作動ズーム ■撮影速度 1,280×960ピクセル撮影時→10,860コマ/秒

640×480ピクセル撮影時→30,030コ マ/秒

マイクロスコープ

(キャビラックス)

超長作動マイクロスコープ

設置イメージ

300μm 熱間鍛造品 1000℃ 熱間鍛造品 1000℃

標準撮影時 CAVILUX照射時

カラーハイスピードカメラ + 2色法温度解析

■赤熱強発光を低減し、高温金属表明形状を可視化可能

CVILUX HF ■高温金属表面からの熱ゆらぎを低減

500μm 高繰り返しパルスレーザー照明

■最大繰り返し周波数 400kHz

■レーザー波長 640 or 810nm ひずみ解析エリアの指定・解析

溶接時の可視化画像を取得

■ハイスピードカメラPhantom

■溶接可視化用照明Cavilux

上記を使用。

※被服アーク溶接 3,000fps

パウダーベッド

金属積層加工点拡大撮影 ひずみ解析のエリア指定

溶接時の可視化画像から

パウダーベッド金属積層 解析を行うエリアを

任意に指定。

特長

■ プラズマ強発光を抑えた溶融状況の拡大撮影が可能 ■ レンズ分解能が高く、超拡大用途に最適なレンズを提案

※溶接時のひずみ解析イメージ

■ ハイスピード撮影1,000~850,000/秒 ■ ピコ秒 /フェムト秒レーザーを使用した微細レーザー加工拡大撮影用途

■ レーザー加工におけるキーホール形状の拡大撮影 金属表面のスペックルパターン 【拡大】

高レンズ分解能 超長作動ズームマイクロスコープ仕様

項目 UWZ100 UWZ200 UWZ300F UWZ400F UWZ500F 前の画像 次の画像

ズーム比 14 変形前後の画像を比較し 変位の分布がわかるため、

光学倍率 1.5 ~ 21 倍 0.7 ~ 9.8 倍 0.45 ~ 6.27 倍 0.34 ~ 4.78 倍 0.28 ~ 3.84 倍 2画像間で対応する点を 被写体の変形や

総合倍率 90 ~ 1260 倍 42 ~ 588 倍 27 ~ 376 倍 20 ~ 286 倍 17 ~ 230 倍 探索し変位量を求める ひずみの分布を

作動距離(W.D.) 100mm(固定) 205mm(固定) 300mm(固定) 400mm(固定) 500mm(固定) 計測することができます

1/4λ板使用時 - 195mm(固定) 290mm(固定) 390mm(固定) 490mm(固定)

物体側 N.A. 0.03 ~ 0.2 0.014 ~ 0.093 0.009 ~ 0.065 0.007 ~ 0.05 0.0058 ~ 0.04

分解能 (e 線) 11.2 ~ 1.7μm 24 ~ 3.6μm 3 37.28 ~ 5.16μm 47.93 ~ 6.71μm 57.84 ~ 8.39μm ※イメージ

焦点深度 (e 線) ±318 ~ ±7μm ±1,400 ~ ±31μm ±3,395.1~±65.09μm ±5,612.2 ~ ±110μm ±8,174.8 ~±171.9μm

物体側視野 φ5.3 ~φ0.3mm φ11.4 ~φ0.8mm φ17.8 ~φ1.28mm φ23.5 ~φ1.67mm φ28.6 ~φ2.08mm

像側視野 φ8mm C マウント(1/2 型カメラまで対応) 特長

補正波長 400nm ~ 700nm ■ 溶接場可視化用レーザー照明「Cavilux」を使用した溶接可視化画像から非接触で金属表面のひずみ量を算出可能

照明方式 同軸落射照明(標準装備) ライトガイド接続

※UWZ300F、400F、500F は、UWZ200にUWF フロントバージョンレンズ )を装着した時の仕様となります。 ■ 2次元(1カメラ)、3次元(2カメラ)、それぞれのひずみ量算出に対応

Page6

2色式温度計測カメラシステム 溶融金属の熱分布可視化解析

レーザー加工溶融温度計測 4000fps 熱分布可視化カメラ

(サーメラ) TACHYON

熱分布可視化 熱分布可視化

日本力(ぶらんど)賞 受賞製品

後処理解析 カメラ リアルタイム解析

熱分布画像を利用して、時系列的に変化する輝度強度をポイントや 熱分布画像をリアルタイムにPCへ取込、画像処理を行う事が可能です。

ラインで解析する事が可能です。強度の変化やむらを検知し 可視域の解析同様に、キーホール位置、溶融面積、ビード幅解析

溶接異常を解析します。 といった処理が高速に実行する事ができます。

溶融ビード周辺の 溶融池面積変化を

熱分布可視化 リアルタイムで計測。

レーザー溶断 湯流れ 入熱によるひずみ量の 閾値を越えたところで

温度計測 分析が可能 アラート出力可能

ステンレス材 975nm レーザー溶接 銅材 1060nm レーザー溶接

温度計測 温度計測

赤外線サーモビューワーとの比較 熱電対との比較(繰り返し精度検証 ) 溶融熱分布の可視化 可視化中心波長3.7μm 溶融熱分布の可視化 可視化中心波長3.7μm

ステンレス板の左側に黒体塗料を塗り、ステンレス板右側と左側で タングステン板を温度計測面の裏側より加熱し、温度計測ポイントに TIG溶接ハイスピードカメラ撮影速度 4,000fps リアルタイム溶融池面積計測

放射率が全く異なる材料の同画面計測を実現。 ステンレス板裏側から 熱電対を抵抗溶接で溶着させ、同時に「Thermera-InGas」で ※fpsは「フレームレート」の略です。1秒間の動画が何枚の画像で構成されているかを示すの単位のこと。

バーナーでステンレス板中心の温度を上昇させ、Thermera-NIR2(左)と 温度計測を行いました。

一般的な赤外線サーモビューワー(右)で温度を計測し比較してみました。

熱電対溶着済

タングステン板 Thermera-InGas

黒体塗料 右半分 加熱用

ステンレス バーナー

熱電対を抵抗溶接で溶着

PC:Thermeraの計測結果

計測ポイント ロガー:熱電対の計測結果

Thermera-NIR2 一般的な赤外線

サーモビューワー

828℃ 832℃

Theramera-NIR2 赤外線サーモビューワー 計測比較結果 1回目 計測比較結果 2回目

計測結果

特長

■ 2色法アルゴリズムにより放射率の補正が不要 ■ 2次元の温度分布を計測可能 ■ 撮影速度1,000~100,000FPS

■ 観察窓越しの計測が可能 ■ 計測温度範囲900~2500℃ ■ 撮影距離と角度による補正が不要

Page7

レーザー溶接 リアルタイム計測システム 解析項目仕様

ビート幅計測 溶融池面積計測

溶接加工中のリアルタイムモニター( 監視)・解析 ビート幅計測 溶接ビードの両端をエッジ検出し 溶融池面積計測 溶融池(円・楕円 )の塊を算出し、

幅を計測します。 面積、長辺短辺を計測します。

主な設定項目 主な設定項目

(ウェルドアイ) ■エッジ検出極性 ■輝度閾値(上限・下限)

■エッジ検出方向 ■積閾値(上限・下限)

■移動平均幅 ■塊の真円率(上限・下限)

■自動検出モード / 手動検出モード

Weld-Eyeはレーザー加工ヘッドに専用ハイスピードリアルタイム計測用カメラと

可視化用レーザー照明を取り付け、溶接加工中のプロセスをモニタリング ギャップ計測 溶融池幅計測

1000Hz リアルタイム計測が可能なシステムです。

ギャップ幅計測 突合せのギャップをエッジ検出し 溶融池幅計測 溶融池の輪郭をエッジ検出し

可視化用レーザー照明を用いることにより、プラズマ発光やヒュームの影響を 幅を計測します。 複数の幅を計測します。

低減した画像取得が可能となり、レーザー加工中の現象を鮮明にモニタリングする事

主な設定項目 主な設定項目

ができます。 リアルタイム画像処理機能により、

■エッジ検出極性 ■エッジ検出極性

キーホール・メルトプール・溶融ビードの状態をリアルタイムに計測し、 ■エッジ検出方向 ■エッジ検出方向

溶接不具合となる現象を一早く 検出しシーケンサへフィードバックします。 ■移動平均幅 ■移動平均幅

■自動検出モード / 手動検出モード ■自動検出モード / 手動検出モード

キーホール面積 ■最大10ライン

ギャップ計測 ビード幅 キーホール計測 スパッタカウント

スパッタカウント

キーホール計測 キーホール(円形 )の塊を算出し、面積 スパッタ(円・楕円 )の塊を算出し、

中心位置ズレを計測します。 スパッタの数、面積、長辺、短辺、

真円率を算出します。

リアルタイム 主な設定項目

計測結果表示 主な設定項目

■輝度閾値( 上限・下限 )

■輝度閾値( 上限・下限 )

■面積閾値 ( 上限・下限 )

溶融面積 ■面積閾値 ( 上限・下限 )

■塊の真円率 ( 上限・下限 )

■塊の真円率 ( 上限・下限 )

■長辺・短辺閾値

照明は同軸・非同軸照射に対応

Weld-Eye のハードウェアは、レーザー照明を同軸、または非同軸で設置します。

非同軸の場合は640nm 280Wレーザー照明、同軸の場合は810nm 400Wレーザー照明を使用します。

キーホール面積、 ガルバノスキャナ溶接

ギャップ計測、 ビード幅計測 SUS溶融面積計測 4OOW 500W

※同軸撮影の場合は照明無し

特長

■レーザー加工ヘッドへ専用カメラを同軸取り付け

■リアルタイム画像解析が可能

■標準:360Hzカメラを使用

■レーザー照明との組み合わせで倣い制御が可能。

■アナログ出力/デジタル出力各種シーケンサとの通信も対応

■オプションにて1,000Hz カメラも対応 ▲同軸撮影の場合の設置例 ▲非同軸撮影の場合の設置例

※レーザー溶接/アーク溶接向け。既存ヘッドに取り付け可能。

解析項目 カメラ及びレーザー照明をレーザーヘッドに同軸取り付け。 カメラ(同軸/非同軸取り付け選択可)、レーザー照明(溶接加工ヘッドに非同軸取り付け)

コントロール・解析ソフトウェア付属 。※レーザー溶接/アーク溶接向け。既存ヘッドに取り付け可能。 コントロール・解析ソフトウェア付属

■溶融ビード幅計測 ■溶融池面積計測

■突合せギャップ幅計測 ■スパッタカウント(後処理解析) カメラ部仕様 画像処理プロセッサ部仕様

■キーホール計測 項目 360Hz カメラ 1000Hz カメラ 項目

解像度 640×480pix 640×480pix OS Windows11Pro 64bit

ピクセルピッチ 3.45μm 4.5μm ハードウェア CPU:Corei7、RAM16GB、SSD256GB、GPU( オプション )

撮影速度( 最大 ) 360fps 1000fps 寸法 415(H) x 190(W) x 478 (D)mm(突起部を除く)

【レーザー照明】 接続 I/F USB3 10Gb イーサネット

カメラマウント Cマウント Cマウント

CAVILUX Smart ソフトウェア部仕様

レーザー部仕様 項目

高繰り返しパルスレーザー照明

項目 Smart810 Smart640 計測項目 ビード幅計測、キーホール計測、溶融池面積計測、スパッタ計測

■繰り返し周波数 1kHz

レーザー照明部 同軸照明 非同軸照明 画像表示

■レーザー波長 640 or 810nm LIVE 表示、保存データ表示

出力 500W 400W 計測データ表示 計測結果をリアルタイム表示

波長 810nm 640nm 計測データ出力 CSV 出力

レーザークラス クラス 4 クラス 4 画像保存形式 専用シーンデータ (RAW)、AVI( 圧縮 )

Page8

溶接スパッタ可視化システム 単眼式3次元モーションキャプチャー

超高感度スパッタ撮影や 技能伝承・教育に効果的!

アシストガス流の可視化解析を実現 手溶接ウィービング3次元計測システム

WS-100 (ダブリューエス100) MotionVisualizar+

(ネクソナーモーションビジュアライザー) (ヴィーナス3D R)

プルーム輝度の時系列変化を評価 溶接中の機器設置例

手溶接作業動作解析

熟練者の動きを数値化し、

技能訓練の手助けを実現します。 ウェアラブル 狭小空間

計測の難しい工具先端の動きを計測します。

■ リアルタイム計測へ対応 ■ ソフトウェア出力項目一覧

VENUS3D Rソフトウェアを使用して、MotionVisualizerで計算した 計測結果出力 CSV, TXT, C3D

シールドガス流体挙動可視化 ノズル噴流や 3次元座標データをリアルタイムに解析しながら観察できます。 画像・映像出力 AVI, WMV, MPEG, PNG, BMP, JPG, JPG2000, TIFF

スパッタ飛散の速度評価 数値表示、グラフ表示が便利です。 3次元 ポイント・軌跡・スティックピクチャ・残像・変位強調・変位量コンター

アニメーション

座標値、速度、加速度、変位、積算移動距離、始点からの距離、2点距離、

算出項目 2点距離変化量、2点距離変化速度、2点距離変化加速度、3点角度、

角速度、角加速度、剛体中心座標、剛体6自由度、平面投影2直線角度、

スパッタレス溶接実現への可視化画像計測 平面投影3点角度、オイラー角 等

改善が見込める項目

スパッタを可視化する2つの手法

■ヒューム発生量の抑制 ■ 様々なツールに対応したアタッチメント

溶融部 シュリーレン 溶接場 PIV

■スパッタの飛散を抑制 様々な工具の形状に応じた、

■レーザーの焦点ずれ、減衰の対策 IRトラッカーを取り付ける治具を作成することが可能です。

■光学系メンテナンスの回数削減

■溶断ノズルの最適流速評価

■ドロスの再付着対策

溶融部近傍のスパッタの発生状況を 溶接現場全体のスパッタ対策では スパッタ流れのPIV可視化解析機材設置イメージ

シュリーレン法にて可視化。 PIV(画像流体解析)にて ■ノズルの角度、位置の適正化

発生量を抑える対策が効果的か実地検証 集塵対策を最適化

■ システム構成例 ■ 計測原理

PC動作環境推奨スペック: カメラ1台で赤外を発光するIRトラッカーを撮影することが可能です。

特長 Windows10

PC IRトラッカー

Core I 5以上、メモリ;8GB以上 IRトラッカーを剛体として認識を行い、IRトラッカーの姿勢及び座標位置を

USB3.0ポート(カメラ使用台数分)、

■ 溶接中のシュリーレン撮影を実現した ■ 撮影が難しいとされるスパッタを熱勾配による 計測することで、3次元座標を算出いたします。各IRトラッカーには、

HDD空き容量:1GB以上

世界で唯一の光学システム 密度差撮影と独自の画像処理により実現 IDが振り分けられており、最大16個の

計測ソフトウェア

■ アーク/プラズマ発光の強力な光を抑え、溶接中の 3次元座標を同時に取得可能です。

■ 筐体や光学系はシールドされており、

密度勾配の変化を撮影可能 溶鉄粒子の付着や光学系が汚れることを防止

■ 高速撮影と画像処理を組み合わせ、プルーム生成状態や USB3.0ケーブル

スパッタ飛散をグラフ評価 計測用カメラ