1/20ページ

ダウンロード(7.6Mb)

電気自動車向け、画像処理ソリューションを一冊にまとめました。バッテリ、モータ、インバータ、総合アセンブリの各工程で高いパフォーマンスを実現するヒントがここにあります。

このカタログについて

| ドキュメント名 | 電気自動車(EV)向けソリューションガイド |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 7.6Mb |

| 取り扱い企業 | コグネックス株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

電気自動車(EV)向け

ソリューションガイド

バッテリ、モータ、インバータ、総合アセンブリソリューション

Page2

マシンビジョンおよび工業用バーコードリーダの

グローバルリーダー

マシンビジョンと工業用バーコードリーダの 2018年の売上高 実績

トップサプライヤ

世界中の工場に200万台を超えるシステムを導入し、37 年以上

年以上の実績を誇るコグネックスは、工業用マシンビジョ 37

ンおよび画像ベースのバーコード読み取りテクノロジに 8億 チャネルパートナー

特化した企業です。コグネックス製品は厳しい品質基準

を要求される世界中の大手メーカー、サプライヤ、マシン 600万ドル

ビルダに使用されています。 500以上

コグネックスのソリューションは、すべての製造工程にお

いて、不良品の排除、アセンブリの検証、情報の追跡がで 世界拠点

きるため、工場の製造品質や性能を向上できます。コグネ

ックスの画像処理システムおよびバーコード読み取りシ 20ヵ国以上

ステムを導入した自動製造ラインは、製造時のエラーを

低減し、製造コストの削減や顧客満足度のさらなる向上

を実現します。 システム出荷台数

幅広いソリューションと最大かつ世界規模の画像処理エ

キスパートネットワークを擁するコグネックスは、お客様

によるBuild Your Vision™を実現するベストパートナーで 200万台以上

す。

2 Visit www.cognex.com

Page3

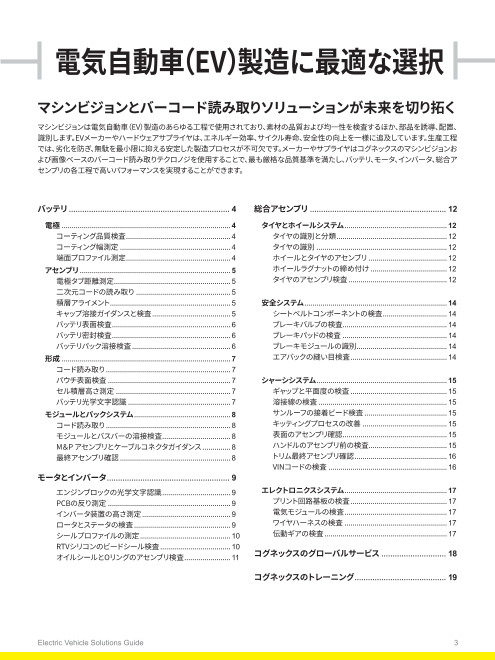

電気自動車(EV)製造に最適な選択

マシンビジョンとバーコード読み取りソリューションが未来を切り拓く

マシンビジョンは電気自動車(EV)製造のあらゆる工程で使用されており、素材の品質および均一性を検査するほか、部品を誘導、配置、

識別します。EVメーカーやハードウェアサプライヤは、エネルギー効率、サイクル寿命、安全性の向上を一様に追及しています。生産工程

では、劣化を防ぎ、無駄を最小限に抑える安定した製造プロセスが不可欠です。メーカーやサプライヤはコグネックスのマシンビジョンお

よび画像ベースのバーコード読み取りテクロノジを使用することで、最も厳格な品質基準を満たし、バッテリ、モータ、インバータ、総合ア

センブリの各工程で高いパフォーマンスを実現することができます。

バッテリ ........................................................................ 4 総合アセンブリ ............................................................. 12

電極 .................................................................................... 4 タイヤとホイールシステム ................................................... 12

コーティング品質検査 .................................................... 4 タイヤの識別と分類 ....................................................... 12

コーティング幅測定 ....................................................... 4 タイヤの識別 ................................................................. 12

端面プロファイル測定 .................................................... 4 ホイールとタイヤのアセンブリ ....................................... 12

アセンブリ ........................................................................... 5 ホイールラグナットの締め付け ...................................... 12

電極タブ距離測定 .......................................................... 5 タイヤのアセンブリ検査 ................................................. 12

二次元コードの読み取り ............................................... 5

積層アライメント ............................................................ 5 安全システム ....................................................................... 14

キャップ溶接ガイダンスと検査 ....................................... 5 シートベルトコンポーネントの検査 ................................ 14

バッテリ表面検査 ........................................................... 6 ブレーキバルブの検査.................................................... 14

バッテリ密封検査 ........................................................... 6 ブレーキパッドの検査 .................................................... 14

バッテリパック溶接検査 ................................................. 6 ブレーキモジュールの識別 ............................................. 14

形成 .................................................................................... 7 エアバックの縫い目検査 ................................................ 14

コード読み取り .............................................................. 7

パウチ表面検査 ............................................................. 7 シャーシシステム ................................................................. 15

セル積層高さ測定 ......................................................... 7 ギャップと平面度の検査 ................................................ 15

バッテリ光学文字認識 ................................................... 7 溶接線の検査 ................................................................ 15

モジュールとパックシステム ................................................ 8 サンルーフの接着ビード検査 ......................................... 15

コード読み取り .............................................................. 8 キッティングプロセスの改善 .......................................... 15

モジュールとバスバーの溶接検査 .................................. 8 表面のアセンブリ確認 .................................................... 15

M&P アセンブリとケーブルコネクタガイダンス .............. 8 ハンドルのアセンブリ前の検査....................................... 15

最終アセンブリ確認 ....................................................... 8 トリム最終アセンブリ確認 .............................................. 16

VINコードの検査 ........................................................... 16

モータとインバータ ....................................................... 9

エンジンブロックの光学文字認識 .................................. 9 エレクトロニクスシステム ................................................... 17

PCBの反り測定 ............................................................. 9 プリント回路基板の検査 ................................................ 17

インバータ装置の高さ測定 ............................................ 9 電気モジュールの検査 ................................................... 17

ロータとステータの検査 ................................................ 9 ワイヤハーネスの検査 ................................................... 17

シールプロファイルの測定 ............................................. 10 伝動ギアの検査 ............................................................. 17

RTVシリコンのビードシール検査 ................................... 10

オイルシールとOリングのアセンブリ検査 ....................... 11 コグネックスのグローバルサービス ............................. 18

コグネックスのトレーニング ......................................... 19

Electric Vehicle Solutions Guide 3

Page4

バッテリ

電極

電極の製造工程では、電極材料は銅およびアルミニウム箔でコーティングすることにより、導電性を実現しています。このとき、金属の表

面やセパレータだけでなく、コーティング面やエッジに欠陥がないか、形や厚さが均一であるかについて確認することが不可欠です。コ

グネックスはコーティングの品質検査および幅測定を、各電極シートが絶縁体で分離される(メーカーや形状によっては、リチウムイオ

ン電池に圧延、巻取りまたは積層される)前の段階で実施することにより、電極シートの性能基準を確保します。

コーティング品質検査 コーティング幅測定

コグネックスの工業用ラインスキャンカメラとViDi™ ディープラ コグネックスの工業用エリアスキャンカメラとVisionPro®ソフト

ーニングベースのソフトウェアが、電極シート上のくぼみ、バブ ウェアが、セパレータや電極の幅を測定する。

ル、穴などの欠陥を検出する。

端面プロファイル測定

DSMax は、電極コーティング

された端面のプロファイル測

定に必要な速度と精度を提

供する。DSMaxは、電極の黒

コーティングを連続して測定

することにより、表面が濡れ

ている状態でも微小なうねり

に至るまでリアルタイムに検

出する。

4 Electric Vehicle Solutions Guide

Page5

アセンブリ

セルアセンブリでは、真空乾燥中にセパレータと電極が接合されます。カソードとアノードは、巻取り、圧延、または積層のいずれかで接

合されます。リードタブは折りたたまれたセルに接続されます。このプロセスは、セルが電解質で満たされ、真空密封され、乾燥された

時点で完了します。コグネックスは、リチウムイオンセルが高エネルギー密度と性能要求を満たすことができるよう、計測、二次元コード

読み取り、アライメント、ガイダンス、検査のためのソリューションを提供します。コグネックスの技術で製造されたシリンダー、パウチ、角

型、または缶タイプのセルは、電気自動車(EV)用の自動車バッテリなどのモバイルエネルギー貯蔵の用途に適しています。

電極タブ距離測定 二次元コードの読み取り

In-Sight® 5000画像処理システムが、セルシート上の極間の距離 画像ベースのバーコードリーダDataMan®が、セルシートの銅表

を測定する。 面や積層処理された電極の最上部にレーザー刻印されたデー

タマトリックスコードを読み取る。

積層アライメント キャップ溶接ガイダンスと検査

コグネックスの工業用カメラとVisionProソフトウェアが、積層 DS1000三次元変位センサが、溶接前にキャップとバッテリケー

のためセルシートをアライメントする。 スとの高さ差異を測定。その後、DS925レーザー変移センサが、

溶接された継ぎ目が完全に密封され、欠陥がないことを確認

する。

Electric Vehicle Solutions Guide 5

Page6

バッテリ表面検査 バッテリ密封検査

コグネックスのViDiディープラーニングベースのソフトウェアが、 DSMax三次元レーザー変移センサが、バッテリキャップの寸法

円筒型バッテリケースの凹み、傷、汚れなど、予測不能な外観上 を検査し、キャップがが完全に密封され、欠陥がないことを確認

の欠陥を検出。ViDiを使用することにより、セルの二次元画像と する。高精度のテレセントリックレンズにより、ケースの色を問わ

三次元画像を重ね、同時に解析することができる。 ず、溝や傾き、高さの不均一などの欠陥を正確に検出する。

タブ検査 タブ溶接検

コグネックスのViDiディープラーニングベースのソフトウェアが、 コグネックスのViDiディープラーニングベースのソフトウェアが、

タブ表面のエッジ破損、穴、傷などの欠陥を特定する。 溶接品質を確認し、溶接の過不足やタブ上の焦げなどの欠陥を

検出する。

バッテリパック溶接検査

DSMaxが、バッテリパック上の

溶接部分の表面を測定する。コ

グネッツクスのViDiディープラ

ーニングベースの画像解析ソ

フトウェアを使用すれば、金属

表面の反射グレアなど、予測不

能な溶接部分の欠陥も検出で

きる。

6 Electric Vehicle Solutions Guide

Page7

形成

リチウムイオン電池は、形成処理中に作動、梱包、テストされます。このとき、それぞれのセルが充電されてEVバッテリとなり、電圧、電

流、外観がテストされます。完成したEV電池は、EVモジュールメーカーやパックメーカーに出荷される前にバーコードを使って等級付け

と追跡が行われます。コグネックスが提供するコード読み取り、パウチ表面検査、セル積層高さ測定、光学文字認識(OCR)のソリューシ

ョンにより、メーカーはリチウムイオン電池が大容量のバッテリパックメーカーや蓄電システム開発企業の要望に確実に応えることがで

きます。

コード読み取り パウチ表面検査

画像ベースのバーコードリーダDataMan 260が、パウチ表面の コグネックスのViDiディープラーニングベースのソフトウェア

引き延ばされたデータマトリックスコードを読み取る。 が、パウチ表面のバブルやしわなど、表面上の欠陥を検出する。

セル積層高さ測定 バッテリ光学文字認識

35 mm

2台のDS1000レーザー三次元変位センサが、モジュール内に積 コグネックスのViDiが、事前に学習したフォントライブラリを使

層されたセルバッテリのプロファイルを測定する。 用して、バッテリに印字された英数字コードを検出し、解読する。

Electric Vehicle Solutions Guide 7

Page8

モジュールとパックシステム

EVモジュール&パックシステムは、OEMと自動車メーカーの双方で組み立てられます。モジュールは、溶接された複数のバッテリセル

で構成されるか、物理的に相互接続されています。モジュールは鋼板で覆われ、両極は溶接され正しい電圧を出力します。アセンブリ

工程中の検査では、バッテリセルとモジュールがともに正しく配置、接続され、溶接が適切に行われていることを確認します。コグネッ

クスが提供するモジュール検査、バスバー溶接検査、モジュールとパック(M&P)のアセンブリ、ケーブルコネクタガイダンス、コード読

み取りを行う画像処理ソリューションにより、EV モジュールとバッテリパックが適切に機能することを総合アセンブリ前に確認すること

ができます。

コード読み取り モジュールとバスバーの溶接検査

DataMan 470 バーコードリーダが、テスト中にバッテリモジュー DS1000三次元レーザー変位センサとコグネックスのViDiディー

ルに印字された大量のコードを読み取る。 プラーニングベースのソフトウェアが、バッテリパックのモジュー

ルやバスバーの表面にある溶接部分を検査する。

M&P アセンブリとケーブルコネクタガイダンス 最終アセンブリ確認

In-Sight 8000画像処理システムが、モジュールとケーブルコネク In-Sight 9912画像処理システムがロボットピッキングのため、

タのパックへの最終組み立てをガイドする。 バッテリパックが完成し、固定されていることを検査する。

8 Electric Vehicle Solutions Guide

Page9

モータとインバータ

モータはあらゆる電気自動車(EV)の心臓部です。このモータのパワーは、ロータとステータとの間に生成される磁界に依存しま

す。EVは電気推進のため、三相ブラシレスモータを使用します。ただし、車両駆動バッテリは直流(DC)を供給するため、インバータを使

用して三相交流(AC)に変換する必要があります。電力装置で構成される3相インバータは、加速(給電)時に DC を AC に変換し、ブレ

ーキ(回生)時に AC を DCに変換します。コグネックスのマシンビジョンソリューションと3Dセンサは、スレッドとモータ巻線の厚さを監

視し、モータの継ぎ目が適切に密封されているか検査し、さらに、PCB の反りと端子の高さを測定して、オイルシールと Oリングアセン

ブリを検査します。

エンジンブロックの光学文字認識 PCBの反り測定

2次元と3次元のOCRツールが、表面のレーザー刻印された文字 レーザー変位センサが、キャリアとプリント基板(PCB)間の高さ

を読み取り、信頼性の高い識別と追跡を確保する。 差異を測定して、反りの有無を検査する。センサはこれを連続し

て行うため、スピーディな検査ができる。

インバータ装置の高さ測定 ロータとステータの検査

インバータ装置は非常に複雑であるため、三次元検査が必要と DS1000三次元レーザー変位センサが、ロータとステータ間の狭

なる。レーザー変位センサは、コネクタの高さプロファイルを測 いギャップをインライン測定し、磁界のためウェッジの締まり具

定し、コネクタが同一平面上にあることを確認する。 合を評価する。

Electric Vehicle Solutions Guide 9

Page10

シールプロファイルの測定 RTVシリコンのビードシール検査

BeadInspect™ツールが、モータのエッジ周辺の接着ビードを検 BeadInspect画像処理ツールが、接着ビードのサイズおよび位

査し、オイル漏れの原因となる継ぎ目の密封不良を検出する。 置を検査する。

ビード検査

BeadInspect は、オールインワン型のビードの幅と位置を検査するツールで、欠陥検出のために使用されます。BeadInspect は、ビード

のサイズ、形状、外観が時間の経過により変化した場合でも、ロバストなビードライン検査を実現します。これは、新しく塗布された、濡れ

た、または光沢のあるRTVビードの検査時やビード位置が部品間で異なる場合に重要です。

コグネックスのBeadInspectツールで

ビード検査を行うことで、適正な量の

接着ビードを正しい位置に塗布するこ

とができます。二次元検査では、ツール

は部品表面の接着ビードの位置を決

め、ギャップを検出します。三次元検査

では、接着ビードの量を計算すること

により、適正量の接着剤が塗布されて

いることを確認します。

▪ ビ ー ド 軌 跡 を 簡 単 に 学 習

(PolyLine 関数を使用し、数ク

リックで完了)

▪ 形状が変化や差異が発生した

ビードの欠陥を検出

▪ 欠陥やギャップに基づき幅を決

定

▪ ノイズを除去し、ロバスト性を

向上

10 Electric Vehicle Solutions Guide

Page11

オイルシールとOリングのアセンブリ検査

3D-A5000エリアスキャン

三次元システムが、オイ

ルシールとOリングのイン

ライン測定を実施する。

適切に配置されているこ

とを確認し、水漏れやオ

イル漏れを防止する。

3D-A5000 シリーズ

三次元システム

最新のエリアスキャン三次元カメラが、高解像度三次元点群(ポイントクラウ

ド)画像取り込みの時間を大幅に短縮します。独自の三次元画像テクノロジに

より、難易度の高いアセンブリ検査、インライン計測、ロボットガイダンスなど

の用途に対応します。 CD

▪ 素 早い画像取り込みを可能にする特許出願中の三次元LightBurstテク

ノロジ

▪ 150万以上の三次元データポイントで部品の細部まで検出

▪ 高コントラストでシーンを取り込むハイダイナミックレンジ(HDR)モード N近ea視r F野OV

▪ 難易度の高い三次元アプリケーションの問題を解決する業界でもその

実績を証明された、パワフルなVisionPro三次元ツール MR

▪ 工場で測定校正されているため、実世界の単位で正確な測定が可能

F遠a視r F野OV

▪ 過酷な工場環境にも対応する頑丈な IP65 準拠の筐体

3D-A5060 3D-A5030 3D-A5005

三次元技術 3D LightBurst エリアスキャン

クリアランス(CD値) 1400.0 mm (55.1 in) 1465.0 mm (57.7 in) 299.3 mm (11.8 in)

測定範囲(MR) 400.0 mm (15.7 in) 80.0 mm (3.1 in) 12.0 mm (0.5 in)

近視野 520 x 390 mm (20.1 x 15.4 in) 280 x 210 mm (11.0 x 8.3 in) 60 x 44 mm (2.4 x 1.7 in)

遠視野 645 x 490 mm (25.4 x 19.3 in) 285 x 216 mm (11.2 x 8.5 in) 65 x 46 mm (2.6 x 1.8 in)

XY分解能 361–454 μm 195–200 μm 42–44 μm

画像取り込み時間 200 ミリ秒

保護 IP65

ソフトウェア VisionPro & Cognex Designer

Electric Vehicle Solutions Guide 11

Page12

総合アセンブリ

電気自動車のほぼ全てのシステムやコンポーネントは、マシンビジョンを使用することにより良くすることができます。二次元と三次元

のマシンビジョンシステムは、シャーシ部品を高精度で測定し、アセンブリ済みの車両ドア、トリム、ボディを検査します。シャーシメーカ

ーは三次元画像処理システムを使用することで、ラッキング作業を自動化し、ボディパネルを検査できるため、溶接前に欠陥を検出する

ことができます。

タイヤとホイールシステム

コグネックスのタイヤソリューションは、独自のコード読み取りアルゴリズムによって、コンベア上でホイールの配置や向きに関係な

く、高い精度でコードを検出するほか、高速かつロバストなホイール識別を可能にします。英数字を読み取るビジョンツールを使用す

れば、タイヤメーカーは非常に読み取りが難しい状況でも高い精度でコードを読み取ることができます。幾何学パターン照合ツール

「PatMax」はタイヤのトレッドパターンを学習し、コンベア上のタイヤの位置のばらつきに柔軟に対応し、メーカーが適切なホイールを

車両に取り付けられるようにします。

タイヤの識別と分類

あらゆるコードに対応

PowerGridを搭載した2Dmaxは、コードのファインダや

クロッキングパターン、クワイエットゾーンの損傷が激しい

二次元コードだけでなく、二次元コードが完全に消えてし

まっている場合でも確実に読み取ります。

三次元レーザー変位センサが、DOTコードでタイヤを識別する。

Hotbarsを搭載した1DMaxは、全方向一次元バーコード

タイヤの識別 読み取り向けに最適化されたアルゴリズムとテクノロジ

で、従来のバーコードリーダに比べ、最大10倍の速度で解

読します。

OCRMax™ が光学文字認識(OCR)と光学文字検証

(OCV)のフォント学習ツールが、業界最高水準を誇る技

術により、複雑な 画像を簡単かつ高い読み取り率で認識

します。このパワフルなアルゴリズムにより、読み取りミス

高速リキッド(液体)レンズを備えた画像ベースのバーコードリー を防ぐだけでなく工程のばらつきに対応し、フォント管理を

ダが、向きに関係なく、様々な高さにあるタイヤのコードを高速 簡略化します。

で読み取る。

12 Electric Vehicle Solutions Guide

Page13

ホイールとタイヤのアセンブリ 業界をリードする

対象物の位置決め

PatMax RedLine

PatMax Redline™は、対象部品の大きさ、向き、配置に関

係なく、学習したパターンを正確かつ高い再現性で位置決

めするツールです。このツールは、広視野、高精度、大きな

角度やスケール公差、複数の対象物の位置決めを必要と

する業界や用途に最適です。

In-Sight 7000画像処理システムが、ホイールをパターンで識別

し、タイヤと照合する。

ホイールラグナットの締め付け

PatMax 3D

PatMax® 3Dは、6種類(X, Y, Z, Rx, Ry, Rz)の自由度で三

次元幾何学に基づいて学習したパターンを位置決めする

高精度の三次元画像処理ツールです。三次元点群(ポイン

トクラウド)画像内の三次元オブジェクトを検索し、傾き、

マシンビジョンシステムが、ロボットアームを所定の位置へとガ

イダンスし、ホイールラグナットを検出することで正しい締め付 重なり、または適切に固定されてない対象物の検出・識

けをサポートする。 別に最適です。

タイヤのアセンブリ検査

三次元レーザー変位センサが、トレッドの深さを確認する。

Electric Vehicle Solutions Guide 13

Page14

安全システム

画像ベースのバーコードリーダとマシンビジョンシステムにより、自動車メーカーは最終アセンブリのトレーサビリティをコントロール

し、厳格な品質基準を満たすコンポーネント検査を自動化することで製品品質を改善できます。さらに、CD値や部品位置を高精度で検

出することで全てのコンポーネントが正しく組み立てられていることを確認できます。これにより、欠陥のあるブレーキシステムが車両ア

センブリ工場に出荷されたり、部品がリコールされるリスクを最小限に抑えることができます。

シートベルトコンポーネントの検査 ブレーキバルブの検査

In-Sight 2000ビジョンセンサが、アセンブリ前にシートベルトコ マシンビジョンシステムが、スレッド、特徴、長さ、表面の仕上げを

ンポーネントの主な特徴とサイズを確認する。 検査し、バルブが正しく製造されていることを確認する。

ブレーキパッドの検査 ブレーキモジュールの識別

三次元変位センサが、ブレーキパッドリベットを検査し、サイズを バーコードリーダは、表面反射が強い場合でも、ブレーキアセン

確認する。 ブリに必要なコンポーネントを識別する。

エアバックの縫い目検査

ディープラーニングベースの画像解析が、エアバッグの生地と縫い目の不良を検査する。

14 Electric Vehicle Solutions Guide

Page15

シャーシシステム

コグネックスの三次元画像処理システムは、固定型またはロボット搭載型を問わず、各車体のギャップと平面度を高い精度で測定し、ア

センブリ済みの車両ドアやボディの全数検査を行うことができます。三次元画像処理システムを使用することで、シャーシメーカーはサ

プライラック内のボディパネルのラッキング/デラッキング作業や検査を自動化し、ラック内の欠陥部品がロボットにより組み立てられる

前に検出します。これにより、溶接前に欠陥部品を排除することができます。

ギャップと平面度の検査 溶接線の検査

レーザープロファイラが、アセンブリを終えたドアとボディの高さ DS1000三次元レーザー変位センサが、塗装前に金属コンポー

と位置を分析する。 ネントの溶接線を検査する。

サンルーフの接着ビード検査 キッティングプロセスの改善

In-Sight Laser Profilerが接着ビードを測定し、適正量の接着剤 バーコードリーダが、キットに正しい部品が含まれていることを

が塗布されていることを確認する。 確認する。

表面のアセンブリ確認 ハンドルのアセンブリ前の検査

マシンビジョンシステムによって、ダッシュボードの有無、スペー モジュールのアセンブリ前に、ビジョンセンサがステアリングナッ

シングや配置が正しいか、不備がないかを確認する。 クルを検査する。

Electric Vehicle Solutions Guide 15

Page16

トリム最終アセンブリ確認 コグネックスのVIDIデ

ィープラーニングベー

スの画像解析

ディープラーニングテクノロジは、人間の知能を模倣する

ニューラルネットワークを使用して、複雑なパターンにおけ

る通常のばらつきを許容する一方で、欠陥や変形した部品

を検出し、読み取りが困難な文字を認識します。ディープラ

ーニングは、従来のマシンビジョンを用いたアプローチに

比べ、外観が似ている部品のばらつきや偏差の課題を解

決します。コグネックスのViDiを使用すれば、ファクトリオー

トメーションにおいて判断が必要となる部品の位置決め、

検査、分類、文字認識が人による目視または従来のマシン

ビジョンソリューションと比べてより効率的に行うことがで

きます。

複 雑 な特 徴や対 象

物を検出し、カウン

トする。

ワイヤあり ワイヤなし

最終組み立ての際に、ディープラーニングベー

スの画像解析が、混乱しやすい表面の場合も

コンポーネントの有無を確認する。 対象物やシーンを選

別する。

VIN Code Inspection

異 常や外 観の欠 陥

を検出する。

読 み 取り困 難 な 変

形した文字も読み取

ディープラーニングベースの画像解析が、VIN る。

コード上にマーキングされた、歪んだ文字を読

み取る。

16 Electric Vehicle Solutions Guide

Page17

エレクトロニクスシステム

コグネックスのビジョンツールは、さまざまなアプリケーションにおいて自動車の電子部品の高い信頼性を保証するためミクロンレベ

ルの精度を提供し、検査スピードを大幅に短縮します。例えば、色や形状の認識機能を備えたビジョンツールとパターン照合ツールを使

用することで、コンポーネントの選別作業を高速化し、欠陥を減らすことができます。また、部品の損傷や機能の欠落などの欠陥の有無

を検査するほか、はんだ接合部を自動で検査し、はんだの形状を解析して厳格な公差基準要件を満たしていることを確認します。さら

に、接着ビードの幅と量を測定して、電子モジュールの密封ガスケット内のビードギャップを検出します。

プリント回路基板の検査 電気モジュールの検査

バーコードリーダが、電気コンポーネントの識別と選別を行う。 アセンブリ前に、マシンビジョンシステムが、電子モジュールの色

と品質を検査する。

ワイヤハーネスの検査 伝動ギアの検査

In-Sight 7000 ビジョンシステムが、ワイヤハーネスが適切に装 In-Sight 7000 画像処理システムが、トランスミッションギアのサ

着されていることを確認する。 イズを測定し、損傷の有無を検査する。

Electric Vehicle Solutions Guide 17

Page18

コグネックスのグローバルサービス

コグネックスからソフトウェアを購入するお客様は、購入された製品以上のものを手に入れることができます。それは、最も包括的なア

プリケーション実績を持つマシンビジョンに特化した企業だけが提供できるものです。コグネックスのダイレクトで高品質かつワールド

ワイドなサービスとサポートを是非お試しください。コグネックスが様々な業界から高い信頼を得るマシンビジョン企業であることが

お分り頂けます。

テクニカルサポート

製品トレーニング

ハードウェアプログラム

製品ライフサイクル

マシンビジョンへの投資を保護するために、お客様が

迅速かつ専門的なサービスを求めていることをコグネ

ックスは理解しています。

コグネックスは高度なトレーニングを受けたパートナ

ー、システムインテグレータ、ディストリビュータから構

成されるグローバルなネットワークにより、南北アメリ

カ、ヨーロッパ、アジア全土にあるオフィスで各国のお

客様にサービスを提供しています。

開発から導入まで、コグネックスはお客様による画像

処理システムの素早い立ち上げをサポートします。マシ か国以上にオフィス

ンビジョンを初めてご検討のお客様から、エキスパート 20

ユーザまで、コグネックスのグローバルサービスがお客

様のビジネスの成功に必要な専門知識を提供いたし

ます。

30か国に 社以上のグロー

cognex.com/support/Cognex-services 500

バルパートナー

18 Electric Vehicle Solutions Guide

Page19

コグネックスのトレーニング

コグネックスは、お客様が優れた画像処理のプロフェッショナルになることを目指しています。コグネックスは製造プロセスの最適化

および組織としての専門知識増強に特化した各種トレーニングオプションを提供しています。グローバルなトレーニング組織を通じて、

コグネックスはクラスルーム設備を運営しており、初心者から上級ユーザまで、1日から4日間のコースを提供しています。トレーニング

はマシンビジョンの基礎から、複雑なツールを使用する実際のアプリケーションなど、幅広く扱います。

いつでもカスタマイズ可能 2018年の参加者数

6人以上のグループに対して、すべてのコグネックスクラスをお客

様の施設で開催することができます。これにより、お客様のチー

ムは、実際の環境で一緒に作業し、学ぶことができます。使い勝 8,500人以上

手のよいオンデマンド制を導入したコグネックスのオンライント

レーニングポータルでは、さまざまなコグネックスのコースを録

画したオンデマンドトレーニングビデオにアクセスしたり、オンラ

インコースに参加できるほか、チュートリアルの閲覧、アプリケー 2018年中に全世界で

ション例の検討、照明や光学装置についてのビデオの視聴を行 開催したクラス数

うことができます。

主要なトレーニングクラスとシステム統合サービスをトレーニン

グサービスパッケージにまとめることで、コグネックスはお客様 1040

の学習と知識習得のスピードアップをサポートいたします。

コグネックスで最も人気のあるパッケージは、Building Vision

Competence、Upgrading Vision System、 Factory Level

Service Program(FLSP)です。この3つのパッケージに参加すれ 開催言語

ば、お客様共通の課題に対処することが可能となり、また特定の

ニーズに合わせてカスタマイズすることもできます。 17

www.cognex.com/training

Electric Vehicle Solutions Guide 19

Page20

BUILD YOUR VISION

二次元画像処理システム

コグネックスのマシンビジョンシステムは、部品の検査、識別、誘導能力が

他のシステムよりも優れています。導入しやすく、非常に高度なアプリケーシ

ョンでも信頼性の高いパフォーマンスを再現します。

www.cognex.com/machine-vision

三次元画像処理システム

Cognex In-Sightレーザープロファイラと三次元画像処理システムは、究極

の使いやすさ、パワー、柔軟性を提供することで、非常に高度な三次元アプ

リケーションでも信頼性と精度の高い測定結果をもたらします。

www.cognex.com/3D-vision-systems

ビジョンソフトウェア

コグネックスのビジョンソフトウェアは、あらゆる開発ニーズに対応するた

め、従来の画像処理からディープラーニングベースの画像分析に至るまで、

業界トップの画像処理テクノロジを提供します。

www.cognex.com/vision-software

バーコードリーダ

特許取得アルゴリズムを採用したコグネックスの工業用バーコードリー

ダとモバイル端末は、バーコードの形状、サイズ、品質、印字方法や表面

の状態に関係なく、一次元、二次元およびDPMコードで最速の読み取り

速度を実現します。

www.cognex.com/BarcodeReaders

Companies around the world rely on Cognex vision and barcode reading

solutions to optimize quality, drive down costs, and control traceability.

Corporate Headquarters One Vision Drive Natick, MA 01760 USA

Regional Sales Offices © Copyright 2019, Cognex Corporation.

本書に記載のすべての情報は、予告なく変更すること

Americas Hungary +36 800 80291 Asia があります。無断複写・転載を禁じます。

North America +1 844-999-2469 Ireland +44 121 29 65 163 China +86 21 6208 1133 Vis ionP ro、In -S igh t、DataMan、PatMax、

Brazil +55 (11) 2626 7301 Italy +39 02 3057 8196 India +9120 4014 7840 2 D M a x P o w e r G r i d 、1 D M a x 、H o t b a r sは

Mexico +01 800 733 4116 Netherlands +31 207 941 398 Japan +81 3 5977 5400 Cognex Corporat ionの登録商標です。ViDi、

Poland +48 717 121 086 Korea +82 2 539 9980 PatMax、RedLine、SurfaceFX、LineMax、OCRMax

Europe Spain +34 93 299 28 14 Malaysia +6019 916 5532 はCognex Corporationの商標です。その他の商標

Austria +49 721 958 8052 Sweden +46 21 14 55 88 Singapore +65 632 55 700 は、該当する各所有者に帰属します。

Belgium +32 289 370 75 Switzerland +41 445 788 877 Taiwan +886 3 578 0060 Lit. No. EVSG-07-2019

France +33 1 7654 9318 Turkey +90 216 900 1696 Thailand +66 88 7978924

Germany +49 721 958 8052 United Kingdom +44 121 29 65 163 Vietnam +84 2444 583358 www.cognex.com